2024机械设备行业报告:复合铜箔产业化机遇分析

1新技术复合集流体成迭代思路,降本+高安全为核心逻辑

1.1传统集流体减薄遇瓶颈,复合新材料成为创新方向

集流体为锂离子电池导电的关键辅材,起承载活性物质和汇集电流的作用。典型的锂离子电池内部结构包括正极、负极、电解液和隔膜。其中,集流体是连接在正极、负极上的关键导电材料,主要作用是将电池活性物质产生的电流汇集起来,以形成更大的电流对外输出。传统的集流体采用纯金属(成分99.5%以上)制成箔片(正极:铝箔;负极:铜箔),以压延铝箔和电解铜箔工艺为主。从电池结构来看,负极集流体(铜箔)、正极集流体(铝箔)分别占总成本/总质量的9%、4%/13%、5%。

集流体呈现薄型化态势,当前工艺端技术路径受阻。为满足锂离子电池的理想要求,即安全性、高导电性和轻量化,铜箔、铝箔的厚度需维持减薄。近几十年来,正极铝箔、负极铜箔集流体的厚度分别从12μm→8μm、10μm→4.5μm。根据CCFA数据显示,2017-2021年6μm铜箔的产量占比从14.1%提升至58.2%,4.5μm规格近年来得到大力推广,厚度仅有一根头发丝的1/15,2021年产量占比6%。

然而,尽管减少集流体厚度存在优势(提升电池能量密度、减少原材料用量),但受制于材料的物理特性,集流体过薄会增加制造成本,还极易在极片涂覆、冷压和使用阶段引发褶皱、断带等问题,因此传统箔片薄型化有限。为克服此类问题,新型复合集流体逐渐成为产业发展方向。

复合集流体采用“三明治”结构,在生产工艺和性能特点上均具备创新性。复合集流体是一种采用“金属-基膜-金属”三明治结构的新型集流体材料,基膜为PET/PP/PI等高分子材料,上下两面堆积金属铝/铜,制成复合铝箔、复合铜箔后用于电池正、负极。典型结构例如:

6.5μm复合铜箔(MC):4.5μm PET基膜+ 2×1μm 铜膜= 6.5μm(对标6μm锂电铜箔);

8μm复合铝箔(MA):6μm PET基膜+ 2×1μm 铝膜= 8μm(对标10μm压延铝箔)。

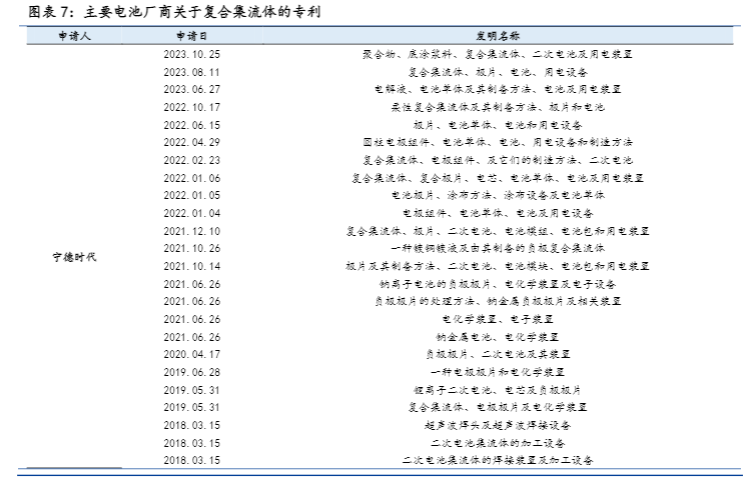

高端电池厂商积极推进,下游消费、动力、储能率先导入。复合集流体的概念最早由宁德时代于2017年提出,2019年行业步入专利爆发期,国轩高科、比亚迪等多家电芯厂商均陆续投入研究。当前,复合集流体下游主要应用于动力、储能和消费电池领域,动力、储能将是未来主要的增量市场。分两极看,铝箔已率先落地、铜箔正处于成长前夜。产业需求方面,主要由头部电池厂商ATL、比亚迪和宁德时代推动,宁德时代与金美新材料合作率先实现量产。

1.2兼具降本、安全、提效优势,有望替代传统箔材

复合集流体产业的初衷是改善电池的安全性。在商业化落地的过程中,其优势被逐渐放大,成为安全性及经济性兼具的优选材料。从复合集流体的优势定位来看:

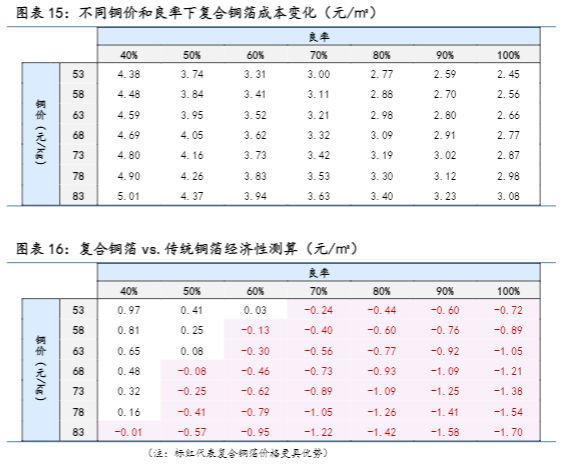

复合铜箔:有效提升安全性,且在总成本和高质量密度方面相比复合铝箔具备明显优势,理论单位成本有望低于3元/㎡,较传统电解铜箔下降22%以上。因此,我们认为复合铜箔在商业化价值上确定性更强。

复合铝箔:主打电池安全提升,但降本空间有限,理论量产成本是传统铝箔的4倍以上,适用于偏高端的应用场景。后续建议持续关注生产成本及产业化普及情况。

轻量化高分子材料较纯金属集流体重量降低30-60%。复合集流体中基膜材料密度小(PET、PI密度约为铜的1/7,PP密度为铜的1/10),质量轻,可以代替部分纯金属铜、铝,从而有效减轻电池重量,并提高集流体的能量密度。根据艾邦锂电网数据显示,在相同厚度的箔材下,复合铜箔、复合铝箔的减重幅度分别为56-60%、32%-45%。

复合集流体助力提升能量密度,复合铜箔更具优势。根据比亚迪实验数据我们发现,当采用复合集流体作为正、负极时,其能量密度较传统集流体(电池0)提高了6.10%,复合铜箔在质量提升方面有明显优化。

复合集流体的原材料成本较金属箔材下降55%-68%。从原材料的角度来看:复合集流体采用高分子基膜替换部分金属,按照2023年均价来看,PET、PP低于铜和铝。我们估算,在单位体积内,PET的成本仅为铜、铝的1.7%、20.1%。相比于6μm传统铜箔和10μm传统铝箔,6.5μm复合铜箔和8μm复合铝箔的原材料成本仅为前者的35%、32%。

量产+良率打开降本空间,是渗透率提升的核心逻辑。在良率80%/90%/100%的情况下,总成本为3.1/2.9/2.8元,相较于6μm传统铜箔的价格下降了22%/27%/30%。此外,若材料价格回归至2020年水平,复合铜箔的成本有望进一步降低至2.6元。综合来看,复合铜箔的长期成本具有明显优势,我们对其商业化落地持乐观态度。

2技术路线持续优化,PET+两步法暂为当下主流

现阶段新能源汽车常用电池包括三元锂电池及磷酸铁锂电池。其中,复合铝箔主要用于三元高镍电池,旨在提升安全性;复合铜箔主要用于磷酸铁锂电池,目的是提升能量密度和降低成本。

从产业趋势来看,过去复合集流体的发展主要呈现三个阶段:

第一阶段(2017-2021年):行业进行技术研发,摸索工艺。

第二阶段(2021-2023年):部分厂商购买新建设备进行密集技术验证。

第三阶段(2023年后):下游标杆厂商技术验证后,预计将开启规模化量产。

复合铝箔成功“上车”,预计将迎来市场化拐点。2023年,极氪009、赛力斯问界M9先后搭载宁德时代麒麟电池,并使用重庆金美复合铝箔,推动动力电池商用车电池端的实际应用。

2.1工艺:复合铜箔仍有路线之争,复合铝箔相对确定

传统制备以电解铜箔、压延铝箔为主,设备依赖进口程度较高。传统铜箔的生产主要采用电解法或压延法,其中电解法因设备投资低、生产成本小,已成为当前业内主流,核心工序包括溶铜-生箔-后处理-分切。具体流程来看:电解法主要是通过电解原理将阴极铜溶解后,在阴极辊中进行轧制和加热处理,逐渐减小厚度,最后经过酸洗、平整、检测和包装制成铜箔。电解铜箔核心设备进口依赖程度高,其中阴极辊主要来自日本三船、日本新日铁、韩国PNT等厂商,若海外设备供应能力不足或将影响国内厂商产线扩张速度。

传统铝箔制备则通常采用压延法。期间,铝锭经过预热后,通过轧机进行多道次轧制和退火处理,逐渐减小厚度,最终形成铝箔。

区别于传统箔材制造的底层逻辑,复合集流体采用镀膜新技术,工艺更为复杂。传统集流体主要依赖金属加工工艺,而复合集流体则利用干法镀膜/湿法镀膜,在高分子材料表面形成“打底+增厚”的金属化过程。相比于传统集流体的制备,复合集流体的难点在于如何使高分子材料基膜形成均匀且致密的金属薄膜,对此,厂商在工艺和设备方面均需做出更难的改进,以确保制作过程中产品质量的稳定性。

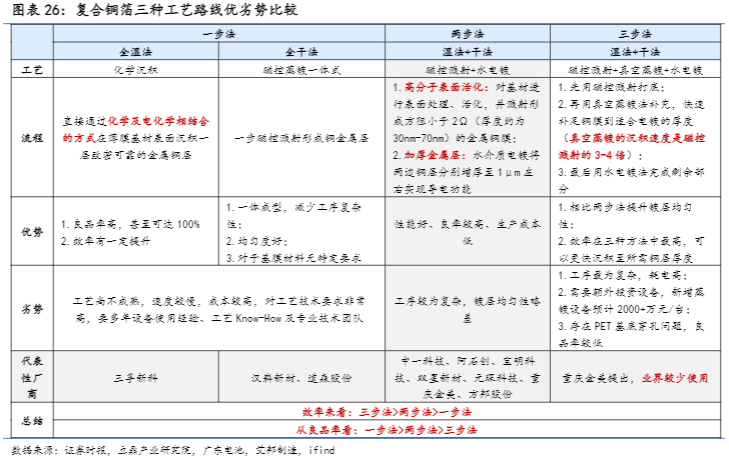

复合铜箔(MC):工艺路线尚未定型,两步法暂为当下主流。根据步骤数量的不同,复合铜箔的制备方法可以分为一步法、两步法和三步法,主要是通过各项技术(化学沉积、磁控溅射、真空蒸镀、水电镀)的排列组合,将铜均匀地镀在基材(PET、PP、PI等)表面。从产业端来看,复合铜箔的生产路线尚未完全定型,多重工艺各具优势,目前,两步法暂时凭借其高性能、高良率、低成本的优势,成为宝明科技、重庆金美、双星新材等膜材厂商的主流选择。未来,我们认为随着各路线技术难点的不断突破,综合成本占优的工艺将更具优势。具体来看:

本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。