2024年机械设备行业新动力报告:轴承技术与市场前景

1、轴承:工业的关节,小轴承撬动千亿大市场

轴承是机械传动的支承:主要功能是支承旋转轴或其它运动体,进行转动或移动运动并承受相应的载荷和转速。轴承的精度、性能和可靠性对机械设备的性能起着关键作用,因此其技术水平直接影响着一个国家工业发展的水平。

根据轴承中摩擦性质的不同,可将轴承分为滑动轴承和滚动轴承

(1)滑动轴承:适用于低速低噪音环境下,多应用于家电、电动工具、印刷机械、摩托车等;

(2)滚动轴承:适用于高速高载荷环境下,多应用于汽车、飞机发动机、机床、轴承和涡轮机等领域。

滑动轴承由以下部分组成:轴被轴承支承的部分称为轴颈,与轴颈相配的零件成为轴瓦。轴瓦可以做成整圆筒形,也称为轴套,是支撑并旋转于轴上的主体零件。用于支撑和固定轴瓦的部分称为轴承座。为了改善轴瓦表面的摩擦性质而在其内表面上浇铸的减摩材料层称为轴承衬。注油孔用于向油沟内注入润滑油,而油沟则用于储存润滑油并使润滑油均匀分布。

滑动轴承靠平滑面支撑转轴,在滑动摩擦下工作,具备工作平稳、可靠、无噪声的优点。在液体润滑条件下,滑动表面被润滑油分开而不发生直接接触,还可以大大减小摩擦损失和表面磨损。此外,滑动轴承承压面积大,承载能力相对较高。

滚动轴承一般由内圈、外圈、滚动体和保持架四部分组成。内圈的作用是与轴相配合并与轴一起旋转;外圈作用是与轴承座相配合,起支撑作用;滚动体是借助于保持架均匀的将滚动体分布在内圈和外圈之间,其形状大小和数量直接影响着滚动轴承的使用性能和寿命;保持架能使滚动体均匀分布,引导滚动体旋转起润滑作用。此外,润滑剂也被视为滚动轴承的第五大件,主要起润滑、冷却、清洗等作用。

滚动轴承依靠滚动体的传动支撑转轴,具有更低且数值更稳定的摩擦系数,摩擦损失较小。在投入实际应用的情形下,滚动轴承还具备使用维护方便、起动性能好的优势,并且在高载荷环境下有较强的承载能力。

轴承种类和下游应用领域广泛,国产轴承集中在中低端滚动轴承种类众多,可根据其承载方向、滚动体种类、滚动体列数、形状等标准进行分类。轴承构造、材料选取决定轴承的性能和使用场景。

轴承产业链:

(1)上游:主要包括特种钢材、铜材、非金属材料等供应商。

(2)下游:广泛应用于工业自动化、高端装备、机器人、汽车制造、工程机械、家用电器、电动工具、纺机、农林机械、国防、能源、航空航天及轨道交通等领域。

2、千亿级别大市场,汽车、机器人等新兴需求推动市场不断扩容

中国是全球第三大轴承生产国,汽车是最大的下游应用领域。2022年我国轴承行业整体营业收入2500亿元,产量259亿套。汽车是轴承应用最广泛的领域,2021年来自汽车行业的轴承消费量已占到轴承行业总量的39.19%。

新能源汽车、人形机器人带来新兴轴承需求。当前,国产轴承厂商大多处于海外轴承大厂发展的第一阶段,以新能源汽车、人形机器人为代表的新兴市场增量需求将为具备研发实力与卡位优势的厂商带来发展所需的资金,助力这些企业进一步拓展不同下游市场扩大营收规模、抵御行业波动。

风电轴承国产替代空间较大,以滑替滚趋势逐渐显现。我国风电轴承主要依赖进口,国产化率较低。风电主轴轴承、齿轮箱轴属于附加值较高的两个产品,但国产化率仍处于较低的水平,分别只有32.97%、0.58%。滑动轴承具有承载能力强、体积小、结构简单等特点,将会是未来风电齿轮箱最具潜力的设计方案之一,有望逐渐实现“以滑替滚”。

机床轴承包括主轴轴承、丝杠轴承和传动轴轴承,面临较大国产替代空间。2023年全球市场规模达231.51亿元人民币,贝哲斯咨询预计2028年全球机床轴承市场总规模有望达289.48亿元。国内高端数控机床零部件自供率较低,轴承厂商面临较大国产替代空间。

2.1、新能源车渗透率提升,带动轴承需求翻倍

单台汽车轴承价值量为1500元。传统汽车的驱动、转向、传动、底盘及辅助系统等领域以及新能源汽车的电机、减速器等部件均需要使用轴承。根据捷太格特官网和NSK数据,单台汽车约使用100套轴承。根据中国轴承工业协会数据,单台汽车轴承价值量约1500元。

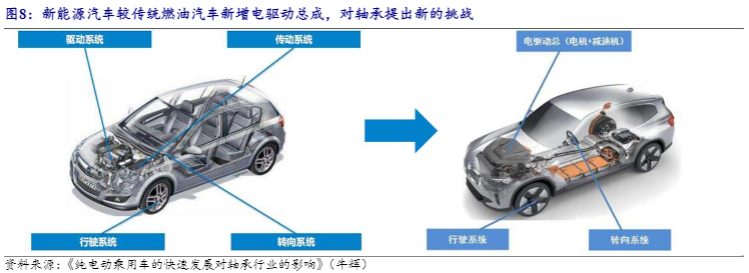

新能源汽车较传统燃油汽车新增电驱动总成,对轴承提出新的挑战。传统燃油汽车的驱动系统在新能源汽车中被替代为了电驱动总成。电驱动总成由电机与减速器构成。汽车驱动电机调速范围宽、启动转矩大、功率密度高、效率高的特性,使其对轴承的高速、高低温、耐久性、稳定性、可靠性提出了更高的要求。

新能源汽车渗透率不断提升,带动新能源汽车用轴承市场空间翻倍。根据五洲新春公告,新能源汽车用轴承单车数量较传统汽车单车数量减少20个左右,但由于技术要求更高,价格也更高,预计新能源汽车单车轴承价值总量与传统汽车单车价值总量相当。根据我们测算,2023年国内新能源车轴承市场空间约144亿元,到2030年有望增长至292.5亿元。

传统燃油汽车高端轴承被美、日、欧轴承企业主导。汽车内使用的中高端轴承包括发动机系列轴承,汽车变速器、差速器等齿轮箱用长寿命轴承,以及汽车轮毂单元轴承。国内部分汽车轴承企业虽然也有生产、配套,但大部分被应用在合资品牌的低档车型和部分自主品牌汽车上,国内85%以上的中高端汽车的高端轴承仍以海外品牌的轴承为主。

国内新能源汽车崛起,客户定点体系重构,为汽车轴承国产化带来机遇。自2008年中国首次推出新能源汽车产业发展规划至今,在政策支持、产业链玩家自主创新提升技术实力的推动下,国产新能源车销量快速提升。国产轴承厂商在产业发展初期就配合主机厂共同研发,配合新能源汽车车型变化快速迭代,与主机厂形成绑定,在主机厂降本趋势下,新能源汽车轴承国产化率不断提升。

2.2、人形机器人量产在即,轴承需求释放可期

轴承是机器人的关键配套件之一。根据所配套的机器人关节零部件不同,可分为谐波减速器轴承、RV减速器轴承、行星减速器轴承、行星滚柱丝杠轴承。

(1)关节轴承

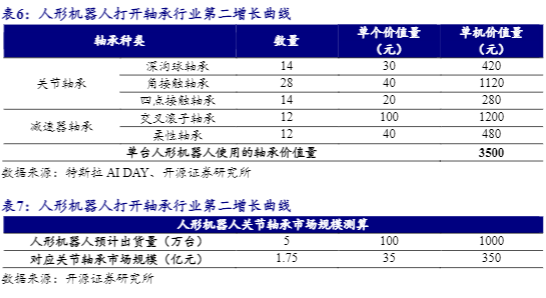

人形机器人大量使用关节轴承。人形机器人旋转关节使用交叉滚子轴承、角接触轴承和柔性轴承。线性关节使用四点接触轴承和深沟球轴承。其中,交叉滚子轴承制造难度最大,国内量产企业少。角接触轴承、四点接触轴承有一定的难度,国内可以供应,价格远低于进口,精度低于进口;深沟球轴承技术成熟、国内稳定供货,价格远低于进口。

旋转关节按速度可以分为三部分:外壳固定的部分、高速电机轴、低速输出轴。

交叉滚子轴承安装于外壳固定部分和低速输出轴。需要承受减速器扭矩外的全部力和扭矩,要求极强的刚性。交叉滚子轴承有变形,拉直后可以变成十字交叉滚子导轨,圆柱的滚子呈90°相互垂直交叉排列,通过隔离块将相互垂直的滚子进行隔离。可受径向力和轴向力,游隙更小,载荷更大。谐波减速器中的交叉滚子轴承又叫薄壁轴承,加工难度在薄壁的抗变性能。

角接触轴承:用于固定部分和高速电机轴之间的轴承,可以承受较高的转速,也可以承受一定的轴向力。通常成对使用,提供不同的轴向力。

线性关节按速度分为电机固定部分①、电机转动部分+丝杠螺母部分②、丝杠部分③。其中①和②之间采用了一个四点接触轴承和一个深沟球轴承,两种轴承的作用是高转速部分和固定部分进行分离和支撑,四点接触轴承克服了深沟球轴承轴向窜动量大的缺点。

(2)减速器轴承

目前应用于机器人的减速器主要有两种:谐波减速器和RV减速器。谐波减速器用轴承主要包括交叉滚子轴承和柔性轴承,RV减速器主要采用角接触球轴承。谐波减速器用交叉滚子轴承包含四种系列,CSG(CSF)系列、CSD系列、SHG(SHF)系列、SHD系列,其命名方式采用减速器的命名;谐波减速器用柔性轴承的命名为HYR,RV减速器主轴承的命名为RV。

CSF/CSG系列谐波减速器用交叉滚子轴承在外观和热处理工艺上与标准交叉滚子轴承具有差异。该系列交叉滚子轴承与标准交叉滚子轴承相比,内外套圈共有三层不同尺寸和数量的安装螺纹孔,在外观上与基本型交叉滚子轴承差别较大;另外该种轴承外圈热处理采用整体淬火工艺,内圈采用滚道表面高频淬火工艺,这是工艺上与普通交叉滚子轴承的主要不同。

SHF/SHG系列谐波减速器和SHD系列谐波减速器用交叉滚子轴承内外圈均为整体结构。SHF/SHG型安装时对性能几乎没有影响,能够获得稳定的旋转精度和扭矩,主要应用在SHG和SHF系列的各类减速器输出部位。SHD型高度比SHG的更低,节约减速器的安装空间,主要应用在SHD减速器输出部位。

了谐波减速机的功能。柔性轴承在工作中,内圈安装在椭圆形的凸轮上,工作中承受循环应力载荷,外圈安装在柔轮上,工作中随凸轮的转动而发生弹性变形,不仅承受循环应力载荷,而且承受交变应力载荷。

(3)丝杠轴承

丝杠是许多机床(例如车床、铣床和磨床)的关键部件。它们用于将旋转运动转换为线性运动,对于提供平稳、准确的运动至关重要。丝杠轴承支撑丝杠并有助于减少摩擦。丝杠轴承有多种不同类型,包括球轴承、滚子轴承、套筒轴承、静压轴承等。

(1)球轴承是最常见的丝杠轴承类型。它们由两组球和座圈组成,并通过笼子固定在一起。滚珠轴承在负载能力、速度和精度方面提供良好的性能。

(2)滚子轴承是另一种类型的丝杠轴承。它们由一系列排列成圆柱形或圆锥形的滚子组成。滚子轴承在负载能力和速度方面提供良好的性能,但不如滚珠轴承精确。

(3)套筒轴承是第三种类型的丝杠轴承。它们由一块金属制成,其形状适合围绕丝杠。套筒轴承在负载能力和速度方面提供良好的性能,但不如滚珠或滚子轴承精确。

(4)静压轴承是第四种类型的丝杠轴承。它们由一系列围绕丝杠排列的小流体室组成。静压轴承提供非常高的精度,但它们也是最昂贵的丝杠轴承类型。除了四种主要类型的丝杠轴承外,还包括推力轴承、减摩轴承、复合轴承等种类,会根据特定的应用需求选择合适的轴承品种。滚珠丝杠轴承或滚珠丝杠支撑轴承是专门设计用于支撑高轴向载荷并在滚珠丝杠组件中提供精确运动控制的专用轴承。这些轴承通常包括角接触球轴承或深沟球轴承,它们帮助滚珠丝杠系统中将旋转运动有效转移为线性运动,通常用于各种工业应用,例如数控机床、机器人和精密机械。

人形机器人应用场景丰富,在工业、家庭等应用场景均有广阔的发展空间,属于万亿级别市场空间的行业,2024年有望成为人形机器人量产元年。

当特斯拉人形机器人出货量达到100万台时,关节轴承市场规模将达到35亿元,此外由于人形机器人关节轴承会定期更换,未来总市场空间将更大。

2.3、风电装机保持高增,大型化带来滑动轴承需求

风电装机保持高增。2000-2023年国内新增风电装机量CAGR达34.8%,全球新增风电装机量CAGR达16.1%,均保持高增态势。

风力发电机用轴承是一种特殊的轴承,使用环境恶劣,维修成本高,寿命要求高。风电轴承主要包括偏航轴承、变桨轴承、主轴轴承、变速箱轴承、发电机轴承。每台风力发电机设备包括:1套偏航轴承、3套变桨轴承、2套发电机轴承、2套齿轮箱轴承和1套主轴轴承。双馈式和半直驱式风机带有变速箱轴承,其需求量根据变速箱的结构形式而变化。

风力发电机用轴承的结构形式目前以滚动轴承为主,包括四点接触球轴承、交叉滚子轴承、圆柱滚子轴承、调心滚子轴承以及深沟球轴承等。滚动轴承摩擦力小于滑动轴承,节能效果显著,主轴承采用滚动轴承的一般小型球磨机节电达30%~35%,中型球磨机节电达15%~20%,大型球磨机节电可达10%~20%。但是风力发电机的工况条件通常比较恶劣,需要面对较大范围的温度、湿度和轴承载荷变化,及最高达23m/s的冲击载荷,因此,风力发电机的轴承的密封和润滑、耐冲击、使用寿命和可靠性等都有着严格要求,近年“以滑替滚”趋势逐渐显现。

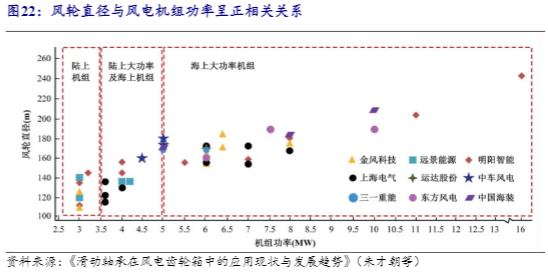

大型化是风电技术发展趋势。风轮直径每增加10%,整机发电量将提高8%以上,因此发展大功率机型是降低风电度电成本的有效措施之一。半直驱型风电机组融合了双馈型风电机组高可靠传动和直驱型风电机组超紧凑设计等技术优势,在重量、成本等方面具有明显优势,发展大功率半直驱型风电齿轮箱是未来的主流方向之一。

本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。