2024叉车行业报告:电动化与国际化趋势解析

1、叉车是物料搬运的核心设备

1.1、叉车种类多样、功能各异

叉车是指对成件托盘类货物进行装卸、堆垛和短距离运输、重物搬运作业的各种轮式搬运车辆,国际标准化组织ISO/TC110称其为工业车辆。叉车能够实现高效率的物流机械化作业、减轻人工搬运劳动强度,具有通用性强、机动灵活、活动范围大等特点,广泛应用于物流仓储、电气机械、食品饮料、电子商务、汽车制造、批发零售、石油化工等各个行业。

叉车种类多样,按照动力源分类,叉车可分为内燃叉车、电动叉车、手动叉车;按照功能与结构分类,叉车又可分为托盘叉车、堆垛叉车、平衡重式叉车、前移式叉车、拣选叉车、越野叉车、重载叉车、伸缩臂式叉车。

目前行业内叉车的主流分类方法是将叉车分为I-V类,分别为电动平衡重叉车(I类)、电动乘驾式仓储叉车(II类)、电动步行式仓储叉车(III类)、实心轮内燃平衡重叉车(IV类)、充气轮内燃平衡重叉车(V类)。

1.2、叉车行业需求与制造业景气度关联性高

叉车行业主要下游以物流转运、制造业为主。随着物流技术的推广和应用、叉车属具的发展以及配套件的技术进步,叉车的用途愈加广泛,由最初主要用于军事领域,发展到现在广泛适用于国民经济的各个部门,主要应用于制造业、交通运输业、仓储物流以及批发零售等多种行业,现已成为一种多系列、多品种的物流运输、装卸、仓储搬运机械装备。根据中国工程机械协会工业车辆分会数据,2022年制造业、物流转运行业需求分别占叉车下游总需求的52%/16%。

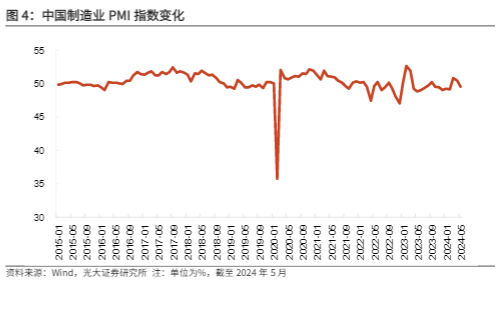

叉车行业与制造业景气度关联性较高。由于下游行业以制造业、物流业为主,因此叉车行业与一般工程机械行业不同,叉车行业景气度与房地产、基建投资增速关联性较弱,但与制造业景气度关联性较高。

制造业复苏带动叉车需求持续上升。根据光大证券宏观团队,2024年5月制造业PMI为49.5%,较上月回落0.9个百分点。尽管制造业总体生产经营有所放缓,但结构上仍然存在一定亮点。5月大型企业生产经营进一步加快,产需均保持在扩张区间;装备制造业和高技术制造业均保持较好增长态势,新动能相关行业发展平稳向好。向前看,5月制造业PMI回落主要由于需求偏弱,随着大规模设备更新和消费品以旧换新、超长期特别国债等政策效果逐渐显现,预计企业生产经营将逐步回暖,国内叉车龙头有望深度受益。

1.3、叉车行业规模增长迅速,中国是主要市场

全球叉车市场规模稳步增长。根据世界工业车辆统计协会数据,2013-2022年全球叉车销量由98.9万台增长至200.6万台,CAGR为8.2%;其中I/II/III/IV&V类叉车销量由15.5/9.9/28.1/45.4万台增长至33.5/14.0/94.1/59.1万台,CAGR分别为8.9%/3.9%/14.4%/3.0%。

中国叉车销量位居世界第一,增速全球领先。根据中国工程机械工业协会工业车辆分会数据,2013-2023年中国叉车销量由32.9万台增长至117.4万台,CAGR为13.6%。自2009年以来,我国叉车销量稳居全球第一,且2013-2022年叉车销量增速也领先于全球其他地区。

1.4、全球呈“一超多强”格局,国内呈“双寡头”格局

全球叉车行业呈现“一超多强”格局。2022年全球叉车销售额前三的叉车厂商分别为丰田自动织机公司、凯傲集团、永恒力集团,叉车销售额分别为168.6/78.5/50.8亿美元。国内叉车龙头安徽合力与杭叉集团分别位列7、8位,2022年销售额分别为22.6/20.7亿美元,与国际叉车龙头仍有较大差距。2022年安徽合力与杭叉集团叉车销量分别为26.1/23.0万台,与丰田自动织机公司(31.7万台)差距不大,高于永恒力集团(12.9万台)。国内叉车龙头与国际叉车龙头销售额上的较大差距主要由产品单价以及产品结构导致。

国内叉车行业呈现双寡头格局。2023年安徽合力、杭叉集团叉车销售收入分别为173.1/160.3亿元,二者销量市占率常年维持在20%以上,行业地位较为稳固;中力股份、中国龙工、诺力股份叉车销售收入分别为49.8/36.6/36.0亿元,处于第二梯队。市占率方面,2021年安徽合力、杭叉集团销量市占率分别为25%/23%,位于第一梯队;中力股份、中国龙工、诺力股份销量市占率分别为15%/8%/7%,处于第二梯队。

国内双龙头优势显著,双寡头格局较为稳定。世界主要叉车制造国多呈现双寡头格局,日本为丰田自动织机公司与三菱物捷士、德国为凯奥集团和永恒力集团、美国为科朗设备与海斯特-耶鲁物料搬运公司、韩国为斗山工业车辆与克拉克物料搬运公司、中国为安徽合力与杭叉集团。

我们认为国内双寡头格局将一直持续,因为国内两大龙头主要有以下几个核心竞争优势:

(1)成本控制能力:售价自重比的含义是一个商品售价与自身重量的比值,在工程机械行业中售价自重比一定程度上可以反映商品的附加价值。我们分别以杭叉集团的A系列内燃平衡重叉车、中联重科的ZE系列履带式挖掘机、国机重工GE系列履带式挖掘机为例,计算其售价自重比,结果显示叉车的售价自重比主要集中在1.3-2.0万元/吨的区间内,挖掘机的售价自重比普遍在3.0万元/吨以上。叉车行业双龙头在产品附加值偏低的情况下,仍能实现较为稳定的盈利能力,体现出其极强的成本控制能力。两家龙头公司强大的成本控制能力一方面提高了新进入者的进入门槛,另一方面也保障了公司在面临潜在的价格战时能够持续创造利润,从而确保了行业格局的稳定。

(2)销售渠道优势:截至2022年底,安徽合力在国内设立了25家省级营销机构和近500家二、三级营销服务网络;杭叉集团在国内外市场设立了70余家直属销售分、子公司及600余家授权经销商和特许经销店,两家公司的直属销售与经销网点数量均处于行业领先水平。完善的销售服务网络和售后服务体系不仅需要大量的时间和资金投入,更需要品牌影响力和市场敏感度的支撑。对于潜在的新进入者而言,难以在短期内建立完善的销售渠道,因此行业具有一定的销售渠道壁垒。

(3)研发优势:2023年安徽合力、杭叉集团研发投入分别为8.9/7.3亿元,研发费用率分别为5.1%/4.5%,两家龙头企业研发投入均领先于行业其他公司。反映到成果端,截至2021年11月安徽合力与杭叉集团专利申请数量分别为2267/539个,位于全球一、二位。强大的研发实力保障了产品不断迭代更新,也确保了两家公司能在叉车电动化、智能化的浪潮中不断巩固行业地位。

2、叉车行业发展趋势:电动化+国际化+人力替代

2.1、叉车行业发展阶段复盘

全球叉车发展历程主要可分为三个阶段:

产业创新阶段(20世纪前中期):1924年美国克拉克设计出标准叉车命名为Duat,随后海斯特、Rudolf、耶鲁和Towne等企业陆续发明生产电动叉车、跨腿式叉车、BT型叉车等不同叉车类型,叉车产品种类迅速扩充。

快速发展阶段(20世纪中后期):二次世界大战期间,叉车同人工装卸相比,大大提高了机场的装卸效率,因此在战争中得到了广泛的使用。二次世界大战结束后,随着世界汽车工业的快速发展,叉车的技术和销量得到了快速的发展,并且逐渐形成了美国、德国和日本三个叉车主要生产基地。

制造业转移阶段(20世纪末-21世纪初):制造业向发展中国家转移,全球叉车制造业开始向中国等发展中国家转移,中国叉车制造行业迅速崛起,并且在国际市场中开始抢占市场。

通过对国内叉车销量增速以及龙头上市公司股价进行复盘,可将国内叉车行业的发展大体分为以下几个阶段:

国产替代主导(2009年以前):此阶段国产叉车行业迅速崛起,行业销量增速处于较高水平,国产化率提升迅速。

宏观政策主导(2009-2015年):受金融危机影响,此阶段初期国内叉车行业处于需求底部。随着“四万亿计划”的推出,我国经济平稳复苏,带动叉车行业持续发展。

下游电商物流主导(2015-2019年):随着电商、物流行业迅速发展,物流、仓储行业对叉车的需求迅速增加。

电动化、出口趋势主导(2019年至今):随着国内叉车行业电动化、国际化趋势不断推进,叉车需求进一步提升。

无人化、智能化趋势主导(远期):随着劳工成本逐渐上升,叠加人工智能技术在机器人领域的广泛运用,未来无人化、智能化叉车渗透率有望逐渐提升。

2.2、“国四”标准下电动叉车优势尽显,替代内燃叉车是大势所趋

“国四”排放标准提高叉车制造、采购成本,电动叉车优势凸显。为实现“双碳”目标,国家生态环境部出台系列法规,其中包括2022年12月1日起正式实施非道路移动机械“国四”排放标准。“国四”排放标准明确规定了37-560kW的非道路移动机械应加装壁流式颗粒物捕集器(DPF),不同功率段非道路移动机械采用不同的排放控制技术。相比“国三”设备,预计“国四”设备氮氧化物排放量可减少13%-45%,颗粒物排放量可减少50%-94%。同时对设备排放控制系统提出了远程监控的要求。“国四”标准对叉车制造厂商提出了更严格的要求,燃油叉车在采购成本上的优势被削弱,电动叉车有望凭借其环保、使用成本低的优势进一步提高渗透率。

电动叉车在全生命周期经济性上占据绝对优势。我们分别对载重为3吨的内燃平衡重叉车以及电动平衡重叉车进行全生命周期经济性测算,当叉车的使用年限分别为1、3、5、8年时,电动叉车的累计使用成本分别为柴油叉车的117%/78%/65%/57%。测算结果表明虽然电动叉车的采购成本较高,但在全生命周期累计使用成本上更具优势。

全球与国内电动叉车销量均稳步增长,国内增速高于全球。2013-2022年全球电动叉车销量由53.5万台增长至141.6万台,CAGR为11.4%;国内电动叉车销量由8.9万台增长至67.5万台,CAGR为25.3%。相比之下2013-2022年全球与国内内燃叉车销量CAGR分别为3.0%/5.0%,电动叉车销量增速显著高于内燃叉车。

全球与国内III类叉车销量增速最快,22年I类叉车销量增速超过III类。2013-2022年 , 全 球I、II、III、IV&V类 叉 车 销 量CAGR分 别 为8.9%/3.9%/14.4%/3.0%;国内I、II、III、IV&V类叉车销量CAGR分别为16.5%/6.8%/31.1%/5.0%。价值量相对较低的III类叉车增速较快,但2022年与内燃叉车存在直接替代关系的I类电动平衡重乘驾式叉车销量增速超过了III类叉车。

国内叉车电动化率增长迅速,但仍与欧美存在一定差距。2013-2022年中国电动叉车市场占有率由27%增长至64%,与欧洲等叉车电动化率较高的地区差距不断缩小。从产品结构来看,由于III类叉车价值量较低且与内燃平衡重叉车应用场景存在较大不同,因此与IV&V类叉车存在直接替代关系的I&II类叉车更能反映一个地区的叉车电动化水平。2022年中国、欧洲、美洲、全球的I&II类叉车市场占有率分别为15%/26%/28%/24%,可见国内叉车电动化率与欧美等叉车电动化水平较高的地区仍有一定差距。

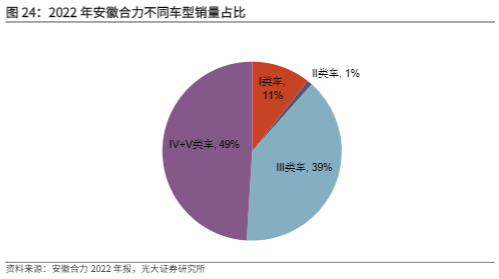

国内叉车龙头电动化率仍有较大提升空间。以国内叉车龙头安徽合力为例,2022年安徽合力销售叉车中,电动叉车销量占比约为51%,其中I&II类车占比为12%;杭叉集团在投资者交流平台披露,公司销售的叉车产品电动化率约为55%。国内两大叉车龙头电动化率均仍有较大提升空间,随着叉车电动化趋势的不断推进,国内叉车龙头产品结构有望不断优化。

铅酸叉车向锂电叉车转型是叉车电动化的内部趋势。2020年国产叉车电动化趋势开始提速,主要由于国产叉车龙头厂商对锂电池技术的导入。在此之前,国产叉车仍以铅酸电池为主,但是铅酸电池充放电次数少,使用寿命短,维护要求高,对环境影响较大,且充电时间较长。相较于铅酸电池,锂电池具备质量更轻、体积更小、能量密度高的特征,因此锂电池叉车车型更加紧凑,整车稳定性更高;此外,锂电池较铅酸电池充电速度更快,使用寿命更长,维护成本较低,绿色环保。因此锂电池叉车逐渐对铅酸电池叉车形成替代。

国内锂电池产业链优势大,锂电池叉车销量占比提升迅速。2017-2022年我国锂电叉车销量由0.9万台增长至43.3万台,CAGR为118.5%,其中锂电叉车在电动叉车中的销量占比由4.3%提升至64.2%。凭借国内得天独厚的锂电池产业链优势,国内电动叉车锂电化率提升迅速。随着锂电池技术的不断进步,锂电池替代铅酸电池的进程将加速,锂电池叉车市场发展前景广阔。

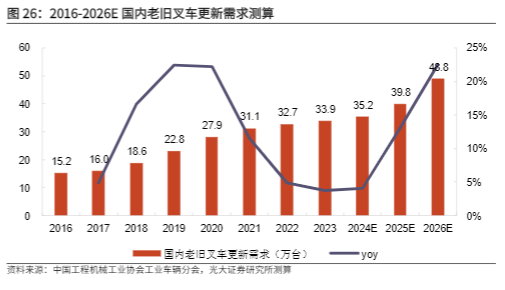

老旧叉车即将迎来大规模更新,将推动国产叉车电动化率进一步提升。2024年3月1日,国务院常务会议审议通过《推动大规模设备更新和消费品以旧换新行动方案》。方案提出,要结合各类设备更新换代差异化需求,加大财税、金融等政策支持,更好发挥能耗、排放、技术等标准的牵引作用,有序推进重点行业设备更新改造,形成更新换代规模效应。通常叉车的使用寿命为8-10年,我们通过公式:更新需求=1/3*[(T-8)年销量+(T-9)年销量+(T-10)年销量] 可以计算得到每年我国叉车行业老旧叉车更新需求,根据测算2024-2026年我国叉车更新需求分别为35.2/39.8/48.8万台,同比增长4.1%/13.0%/22.6%。我们认为我国叉车行业更新需求将于2025-2026年进入高速增长期,老旧内燃叉车向电动叉车更新符合政策指引方向,将推动我国叉车电动化率进一步提升。

本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。