2024年锂电设备行业发展报告:技术突破与市场前景

1、锂电辊压设备市占第一,干法、固态等新赛道持续突破

1.1、国内锂电产量及产能稳定增长,锂电设备市场持续受益

2024年3月1日,工信部电子信息司发布2023年全国锂离子电池行业运行情况。2023年,我国锂离子电池产业延续增长态势,根据锂电池行业规范公告企业信息和行业协会测算,全国锂电池总产量超过940GWh,同比增长25%,行业总产值超过1.4万亿元。

电池环节,1-12月消费型、动力型、储能型锂电池产量分别为80GWh、675GWh、185GWh,锂电池装机量(含新能源汽车、新型储能)超过435GWh。出口贸易持续增长,1-12月全国锂电池出口总额达到4574亿元,同比增长超过33%。

一阶材料环节,1-12月正极材料、负极材料、隔膜、电解液产量分别达到230万吨、165万吨、150亿平方米、100万吨,增幅均在15%以上。

二阶材料环节,1-12月碳酸锂、氢氧化锂产量分别约46.3万吨、28.5万吨,电池级碳酸锂、电池级氢氧化锂(微粉级)均价分别为25.8万元/吨和27.3万元/吨。

全年锂电池行业产品价格出现明显下降,1-12月电芯、电池级锂盐价格降幅分别超过50%、70%。

根据高工锂电数据,2022年国内锂电池落地产能达930GWh、海外新增锂电池落地产能达80GWh。结合主要锂电池生产企业新增产能与原有产能迭代更新计划,以及海外锂电池需求的持续增长,预计至2025年,中国锂电池落地产能达2,900GWh、海外新增锂电池落地产能达到170GWh。

根据高工锂电统计,2022年中国锂电生产设备市场规模约为1,000亿元,同比增长70.1%。锂电设备市场规模快速增长主要来自以下方面:①国内动力电池企业扩产加速:2022年中国锂电池市场规划产能为2,400GWh,超过2020年规划产能8倍,主要为宁德时代、比亚迪、中创新航、蜂巢能源、国轩高科、亿纬锂能等国内主流电池企业加速扩展;②部分设备企业进入海外电池供应链:中国锂电产业链的优质企业已逐步进入日本、韩国及欧洲等海外电池企业供应链体系,成为中国锂电设备市场新增长点;③中国锂电池企业出海布局加快:随着海外碳排放等政策的实施以及中国锂电池技术的快速发展,如宁德时代、蜂巢能源、孚能科技、亿纬锂能、国轩高科等中国锂电池龙头企业相继在亚洲、欧洲等海外地区建厂布局,从而带动中国锂电设备市场快速增长。

1.2、1GWh产能需配置2台辊压机,辊压设备市场2025年预计达60亿

锂电池的制作工艺复杂,主要分为三个环节,分别为前段制片环节、中段装配环节、后段测试环节。

其中的制片环节主要包括制浆、涂布、辊压、分切、制片等工序,是锂电池制造的基础,因此对极片制造设备的性能、精度、稳定性、自动化水平和生产效能等有着很高的要求,主要设备包括上料系统、制浆机、涂布机、辊压机、分条机及制片机。

辊压是将涂布并烘干到一定程度的锂电池极片进行压实的工艺过程。辊压的目的主要是:(1)使极片的表面保持光滑和平整,从而可以防止因极片表面的毛刺刺穿隔膜而引起的电池短路隐患。(2)对涂覆在极片集流体的电极材料进行压实,从而使极片的体积减小,提高电池的能量密度。(3)使活性物质、导电剂颗粒接触更加紧密,提高电子导电率。(4)使涂层材料与集流体的结合强度增强,减少电池极片在循环过程中掉粉情况的发生,提高锂电池的循环寿命和安全性能。

辊压工艺影响着锂离子电池的容量、循环性、内阻、安全性、一致性等性能,也对后续工艺生产流程(分模切、卷绕、封装和注液化成等)有一定影响,因此工艺重点在于控制好压实密度和极片的反弹比例,增强极片的柔韧性等。极片轧制分为冷轧和热轧两种方式,且辊压工段基本上都用辊压分切一体机代替原来单机的生产方式。

根据高工锂电数据,根据高工锂电数据,目前锂电池生产1GWh产能需配置1台正极辊压机和1台负极辊压机(双机台)。2022年中国锂电辊压设备市场达32亿元,同比增长77.8%,主要增长点来自:①国内锂电池需求上升,电池企业加速扩产,带动国内锂电辊压设备市场规模快速增长。同时,部分原有设备也存在更新改造需求(包括更换备辊等)。②中国锂电池企业加速布局海外市场,逐步建立海外生产基地,带动其长期合作的国内锂电辊压设备进入海外市场。③中国锂电辊压设备企业逐步受到海外锂电池企业认可,中国锂电辊压设备企业海外渗透率逐步提升。受上述要素影响,中国锂电辊压设备市场预计持续扩大,至2025年预计达到60亿元。

1.3、锂电辊压设备市占23%国内第一,占两大锂电龙头同类采购超50%

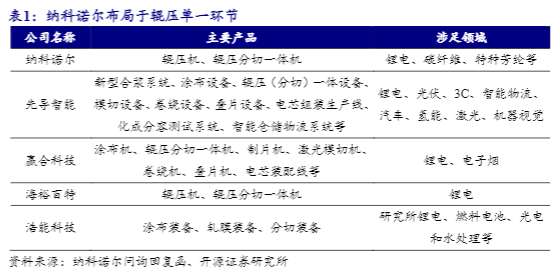

根据产品布局情况,锂电辊压设备企业可分为两种类型:①锂电单环节设备企业,如纳科诺尔、海裕百特等;②锂电整线设备企业,如先导智能、赢合科技。其中,锂电整线设备布局企业规模偏大,锂电单环节设备企业偏向技术专精。

根据高工锂电发布的《2023年中国锂电池辊压设备市场调研分析报告》,锂电辊压设备行业集中度较高,2022年国内锂电辊压设备行业CR3为59.4%,其中纳科诺尔排名第一,市占率23.4%;赢合科技排名第二,市占率21.9%;先导智能排名第三,市占率14.1%。

同时,纳科诺尔的核心技术属于行业内领先水平。纳科诺尔目前已形成8项具有竞争优势的核心技术,包括高精度装机技术、油加热技术、高速张力控制技术、多连杆联轴器技术、四轴收卷技术、宽幅辊压技术、极耳加热控制技术及展纱控制技术等,核心技术涵盖电池极片辊压机的关键零部件设计、整机设计、程序控制以及装配加工工艺等方面。

衡量锂电辊压设备的主要指标包括轧辊尺寸、生产速度、厚度精度、热辊辊面温度均匀性等。纳科诺尔辊压设备与国内同类产品相比,各项关键指标均领先于市场或处于国内一流水平。

纳科诺尔作为辊压设备领军企业,为各主要客户的重点供应商,占其同类采购比例较高,占比亚迪辊压设备采购的60%、宁德新能源的近50%。

截至2023年7月底,纳科诺尔在手订单金额合计23.93亿元,与比亚迪、宁德时代、中创新航、蜂巢能源等主要客户仍存续较多在手订单,并且与孝感楚能、海辰储能、远景动力等新客户签署大量新订单,其中合计订单金额超过5,000万元的客户共13家。

从近年前五名客户情况来看,纳科诺尔的销售收入来源具有一定大客户集中性,在2022、2023年宁德时代和比亚迪分别为第一、第二名客户,占比合计均在70%以上。

1.4、干法电极成本降低性能提升,纳科诺尔产品已进入电芯级测试

商业化锂离子电池和超级电容器极片均采用湿法匀浆涂覆技术制备,存在溶剂,N-甲基吡咯烷酮(NMP)有毒、回收设备投资大及涂覆烘箱占地面积大、能耗高的缺点;同时,极片的涂覆面密度受限。为此开发了无溶剂化的干法电极制备技术。

锂电池的主流量产技术依赖于湿法涂布技术,该技术存在以下缺点:

(1)成本高、污染大,易造成能源浪费。电极浆料混合过程需要大量使用N-甲基-2-吡咯烷酮(NMP),而NMP价格昂贵且有毒。因此,在大规模生产的干燥过程中,必须建立一个回收装置来收集和再处理蒸发掉的NMP,极片烘干过程产生额外的热能损耗无法避免。

(2)电极分层现象。在溶剂蒸发过程中,粘合剂和导电剂会漂浮在表面附近,并由于毛细作用和扩散作用而聚集在一起,而活性材料则会析出。这些问题将导致电极分层,从而影响电极中三维导电网络的构建,并降低活性材料与集流体之间的结合强度。

(3)有限的电极厚度。湿涂层通常会具有易产生裂纹、分层和柔韧性差等问题,尤其是在电极较厚的情况下,这些问题会被放大,导致电极的活性物质载量有限。因此,制备电极的最大面容量在很大程度上受到湿涂层制造工艺的限制。

(4)不适用于硫化物全固态电池。固态电解质,尤其是硫化物固态电解质,对水和极性有机溶剂(如醇和酰胺溶剂)极为敏感。因此,只能使用非极性或弱极性溶剂(如二甲苯和甲苯),这就降低了固态电解质的离子导电性,并限制了粘合剂的选择,因为很少有粘合剂能与之匹配。

干法制膜技术是指通过物理或化学方法将粉末状的活性材料、导电剂和少量或无粘结剂混合并成型为自支撑或非自支撑的薄膜,作为正极、负极或固态电解质。干法制膜技术具有以下优势:

(1)降低成本:干法制膜技术节省了溶剂、溶剂蒸发、回收和干燥设备的成本,也减少了对环境的影响。

(2)提升电极均匀性:干法制膜技术在混合过程中不会使用溶剂,因此可以实现电极材料各组分的均匀分布,避免因溶剂蒸发引起的电极分层。

(3)增大电极活性物质载量:干法制膜技术可以轻松控制电极厚度和厚电极的均匀性,不会产生裂纹,在制备厚电极方面具有独特的优势,适于超高载量电极的制备。

(4)适配硫化物固态电解质:干法制膜技术避免使用有机/极性溶剂,在制膜过程中只需极少量的粘合剂,特别适用于制备硫化物全固态电池。由于不会使用与硫化物固态电解质发生反应的溶剂,因此干法工艺有助于更好地制备硫化物固态电解质膜并保持其高离子电导率。

目前国内纳科诺尔、尚水智能、嘉拓智能等锂电前端设备企业正在配合下游头部锂电池客户进行干电极制造相关的技术开发。其中,纳科诺尔等辊压设备企业正在研究通过辊压技术将粉料辊压成厚膜后,经多次热压减薄后收卷或与集流体进行复合,保证膜片不断带的情况下减薄至指定厚度并提高压实密度,其难点主要在于提高成膜的连续稳定性、厚度一致性和生产效率。纳科诺尔已经推出干法电极设备四辊、五辊、八辊、十辊等系列产品,并在深圳增加了新的实验设施。目前客户测试反馈良好,正在进行电芯级别测试。

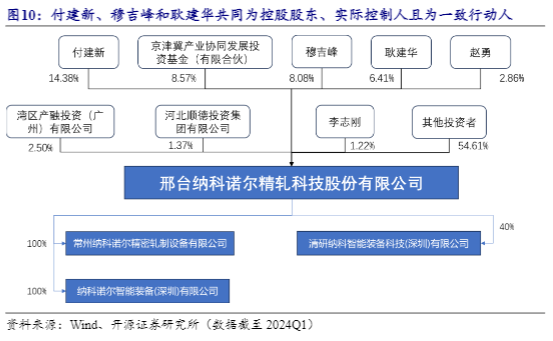

2023年5月,在2023第十五届深圳国际电池技术展览会(CIBF电池展),纳科诺尔推出了与清研电子联合研发的干法电极成型覆合一体机,以及自主研发的多功能压延覆合补锂实验机和宽幅高分子辊压机。2023年7月,纳科诺尔与清研电子合资成立了清研纳科智能装备科技(深圳)有限公司,旨在持续进行干法设备的研发和市场推广。

1.5、固态电池方兴未艾,纳科诺尔已获清陶新能源“优秀供应商”称号

固态电池是使用固态电解质的电池。锂电池主要由正极材料、负极材料、电解质、隔膜部分组成,液态电解质中的有机溶剂具有易燃性、高腐蚀性,并且无法解决锂枝晶问题,存在热失控风险,而固态电池中的固态电解质取代了液态电池的液态电解质、隔膜,缩减了电池包质量和体积,且不易起火燃烧,锂枝晶难以穿透电解质膜。

根据液态电解质占电芯材料混合物的质量分数分类,电池可细分为液态(25%)、半固态(5-10%)、准固态(0-5%)和全固态(0%)四大类,其中半固态、准固态和全固态统称为固态电池。氧化物、硫化物和聚合物是目前常见的三大类固态电解质。各类固态电解质的性能表现各有所长,在离子电导率方面,部分硫化物可以和液态电解质媲美,而氧化物凭借良好的力学性能和电化学稳定性成为较好的材料选择。目前,国际上主流厂家均以氧化物和硫化物技术路线为主。氧化物代表企业为QuantumScape。丰田、三星SDI、宁德时代、SolidPower、LG化学、松下等公司均选择理论性能最佳、但工艺难度极高的硫化物路线。国内部分新型固态电池企业目前亦集中于氧化物和硫化物,部分企业选择固液混合技术作为过渡方案使用。

2013年以来,国内各大车企与动力电池企业也相继开始了固态电池技术开发业务,涉及氧化物、硫化物和聚合物电解质技术。由于固态电池制造技术存在一定难度,国内部分动力电池厂家首先以半固态电池作为产品化技术路线,预计在2025年前推广上市,而固态电池量产的预测时间为2030年。

本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。