2024年丝杠行业分析报告:技术革新与市场扩展趋势

一、丝杠:直线运动转换元件,下游助推品类扩充与技术升级

丝杠是基于螺旋传动以实现回转运动与直线运动转换的元件,主要有梯形丝杠、滚珠丝杠和行星滚柱丝杠三种类型。螺旋传动依靠的是螺旋与螺纹牙面之间的旋合,常见为梯形螺纹的滑动螺旋传动,但由于滑动摩擦产生的磨损较大,这种传动方式已不太能适应高速高精高效的现代化机械工作要求。滚珠丝杠诞生于1874年,其采用的滚动螺旋传动方式在传动效率、精度等级、容许转速以及寿命等方面相比滑动螺旋传动可谓发生质的飞跃,因而在20世纪中后期汽车、数控机床和微电子技术等的高速发展下获得广泛应用。近年来,超精密加工、航天航空和武器装备领域的发展推动行星滚柱丝杠成为国内外研究热点,作为设计精巧的高性能机械传动元件,行星滚柱丝杠产品价值量大、市场具备较高成长潜力,有能力研发的国内企业有望在该赛道抢占先机。

(一)滚珠丝杠:高效、高精、高速,工业设备主流线性传动方案

滚珠丝杠是利用直线滚动轴承原理,实现电机的旋转运动与螺母轴向直线运动相互转换的精密传动机构。滚珠丝杠主要由丝杠、螺母、滚珠和回程引导装置组成;丝杠属于转动部件,其上加工有半圆形的螺纹槽滚道用于滚珠滚动。螺母用来固定需要移动的负载(例如工作台、移动滑块),其内部也有类似丝杠的半圆形螺纹槽,与丝杠上的螺纹槽共同组成圆形的螺纹滚道。滚珠直接承受载荷,同时作为中间传动元件以滚动方式传递运动。在丝杠转动时,滚珠组成的滚珠链沿螺纹滚道向前运动,驱动螺母直线运动。为防止滚珠从滚道内跑出,螺母内还设计有回程引导装置,如回流管和反向器,与螺纹滚道形成一个闭合的循环回路。

根据滚珠循环方式的不同,可以将滚珠丝杠分为内循环式和外循环式两类。主要区别在于,内循环式螺母通过反向器组成滚珠循环回路,每个反向器组成一圈滚珠链,而外循环式螺母的回程引导装置在螺母外部,比如通过回流管组成滚珠循环回路。相比之下,内循环式螺母的尺寸更小,反向器固定牢靠、刚性好、不易磨损,但缺点是承载能力较小,且反向器的回珠槽加工复杂,因此价格也更高,适合小导程或丝杠外径较小的应用。外循环式螺母的尺寸较大,这种结构制造工艺简单、承载能力高,适合大导程或丝杠外径较大的应用。

精度等级是滚珠丝杠的最主要性能参数之一,业内通常参照国内标准GB/T 17587.3-2017和日本工业标准JIS B 1192-3:2018。精度等级划分的基本原理是传动中实际移动距离与理想移动距离的偏差,一般用任意300mm行程内允许的行程变动量来描述。选用何种精度的滚珠丝杠需要根据具体的应用要求,一般而言精度等级越高则性能越高,但也意味着更高的技术要求和制造成本。

现行国家标准GB/T 17587.3-2017是在国际标准ISO 3408-3:2006的基础上改编而来,将滚珠丝杠分为0、1、2、3、4、5、7、10共8个标准公差等级,0级(P0)代表的精度和性能最高。一般情况下,定位滚珠丝杠(P型)采用0到5的标准公差等级,传动滚珠丝杠(T型)采用7和10的标准公差等级。

日本工业标准JIS B 1192-3:2018将滚珠丝杠划分为C0、C1、C3、C5、C7、C10共6个标准公差等级,除C7和C10等级为普通滚珠丝杠外,其余均为精密滚珠丝杠。其中,C3对应的300mm行程变动量相当于国内P2等级,C5介于P4和P5之间。

高传动效率、高精度、高转速以及高轴向刚度等优点突出,广泛应用于数控机床、半导体、精密磨床等工业设备。传动效率方面,滚珠丝杠以滚动摩擦代替滑动摩擦,其传动效率可达90%以上,而大多数梯形丝杠的传动效率低于70%。精度方面,由于本身工艺要求较为严格,再加上表面经淬硬处理后粗糙度降低,运行时磨损小,滚珠丝杠精度等级可达C3或C5,属于高精度传动机构。轴向刚度方面,轴向间隙的存在会导致返程误差,而滚珠丝杠通过预紧方式可以完全消除轴向间隙,从而轴向刚度较高。转速方面,大导程滚珠丝杠可以实现100m/min甚至更高的进给速度。滚珠丝杠的缺点在于制造难度较高、价格贵,另外由于无自锁能力,虽然获得了传动的可逆性,但是用于垂直升降系统时必须增设自锁装置或制动装置。鉴于以上特点,滚珠丝杠常配合伺服电机应用于数控机床进给系统,应用于汽车制动、转向及驻车系统,以及应用于机器人、半导体设备、医疗器械、航空和航天等领域。

我国是全球滚珠丝杠最重要的市场之一。根据秦川机床公告,2015年全球滚珠丝杠市场规模为12.23亿美元,2021年增至17.50亿美元,预计2022年全球滚珠丝杠市场规模达到18.59亿美元。中国是滚珠丝杠产品重要的消费市场之一,近年来国内市场规模占全球规模总量的20%左右,2015年我国滚珠丝杠市场规模为14.31亿元,2020年我国滚珠丝杠市场规模增长至23.61亿元,2021年我国滚珠丝杠市场规模约为25.55亿元,预计2022年我国滚珠丝杠市场规模约为27.70亿元。从市场竞争格局看,目前全球主要的滚珠丝杠厂商有NSK、THK、SKF 等,日本和欧洲滚珠丝杠企业占据了全球主要的市场份额。

(二)行星滚柱丝杠:小导程、高承载,技术含量较高的新型线性传动机构

行星滚柱丝杠是一种基于螺纹啮合和齿轮啮合之复合运动的新型线性传动机构。行星滚柱丝杠的基本部件包括丝杠、滚柱、螺母和行星支架;行星支架支撑6~12个小滚柱均布于丝杠与螺母之间,在传动过程中滚柱围绕丝杠做行星式运动。丝杠和螺母表面具有三角形多头螺纹,而滚柱中段加工有牙型或圆弧形单头螺纹、两端为小模数花键或齿轮,行星滚柱丝杠正是依靠螺纹牙之间的啮合实现了载荷的传递。

根据结构组成和运动特征的不同,行星滚柱丝杠可分为标准式、反向式、循环式、轴承环式和差动式五种:

标准式行星滚柱丝杠在结构组成上除包括丝杠、滚柱、螺母以及行星支架外,还包括安装在螺母两端的内齿圈。滚柱两端的齿轮与两个内齿圈啮合,从而确保滚柱与螺母在运行过程中始终轴向平行。该类型滚柱的非循环式设计可以提供非常稳定的驱动扭矩,也能提供相对滚珠丝杠更高的转速及加速度,实际应用最广。

反向式行星滚柱丝杠的工作原理与标准式类似。不同之处在于,标准式行星滚柱丝杠的驱动部件为丝杠,将丝杠的轴向移动转化为螺母位移,滚柱与螺母之间无轴向相对运动。而反向式行星滚柱丝杠的驱动部件为螺母,将螺母的旋转运动转化为丝杠的轴向移动,滚柱与丝杠间无轴向相对运动。这一设计使反向式行星滚柱丝杠更便于集成,具有结构紧凑、轻量化、安装方便的显著优势。

循环式行星滚柱丝杠的滚柱表面采用凹槽设计,滚柱的循环通过凸轮来完成。该类型的优点是结合了极高的定位精度和分辨率,同时增加的螺纹啮合点进一步提高了负载能力和轴向刚度,缺点是高速运行下较大的振动和噪声问题。适合高精度、中低速运行,例如应用于精密仪器、精密磨床和医疗器械等精密装备。

轴承环式行星滚柱丝杠的滚柱和螺母表面也有类似循环式的凹槽结构,而非螺纹。其结构上的最大特点是还包含中间轴承环以及用来固定轴承环的法兰,因而在运动形式上,丝杠将动力依次传递给滚柱、螺母、轴承环直至螺母外壳,这一点区别于其他类型行星滚柱丝杠的滚柱直接在丝杠和螺母间传递载荷。轴承环式在高速运动下能有效减小振动,适合于钢铁业的高速应用,例如轧机。

差动式行星滚柱丝杠的特点是其螺母和滚柱均为环槽设计,通过凹、凸槽啮合实现传动,结构上比标准式更为简洁。该类型更适应高速重载的工作场合,且在相同体积下具有更小导程和更大减速比。

行星滚柱丝杠综合性能更为优越,将成为滚珠丝杠在部分领域的主力替代方案。行星滚柱丝杠标准精度等级为G1、G3、G5(导程精度:6μm/300mm、12μm/300mm、23μm/300mm),由于同样利用滚动摩擦,其传动效率与滚珠丝杠相当。两者主要区别在于行星滚柱丝杠以螺纹滚柱而非滚珠来传递负载,更多的接触点以及接触点的特殊几何结构使得行星滚柱丝杠在承载能力、使用寿命、刚度和强度上都优于滚珠丝杠。另外,行星滚柱丝杠能将导程设计到0.5mm以下,而滚珠丝杠缩小导程不仅要以损失承载力为代价,还要受滚珠大小的限制。因此,行星滚柱丝杠常应用于高速、重载及高精度场合,在低温或粉尘等恶劣环境下也能很好适应。

滚柱螺纹及两端齿轮加工构成壁垒,国内生产制造尚处于起步阶段。由于行星滚柱丝杠独特的传动机制,滚柱零件的螺纹和齿轮加工质量直接决定组件装配难易程度进而影响整体各方面性能的实现,尤其反向式行星滚柱丝杠螺母内螺纹较长,加工起来难度更高,很难保证精度。国外多家公司具备成熟的行星滚柱丝杠生产技术,例如瑞士Rollvis公司自1970年成立以来致力于行星丝杠的研发,其产品代表当前世界上性能较为领先的直线传动技术,瑞士GSA公司和美国Moog公司在该领域也都拥有超过30年的生产经验。相比较而言,国内公司在技术成熟度、产品矩阵丰富性、产品性能以及规模化生产能力上都与国外先进水平有一定差距。

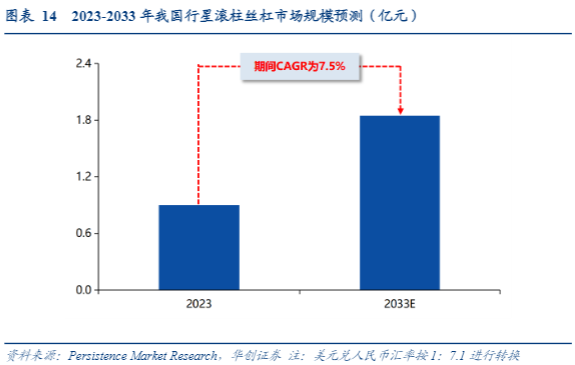

自动化技术和人形机器人应用成为新增长点,带动未来行星滚柱丝杠成长空间。据Persistence Market Research预测,2023-2033年期间我国滚柱丝杠市场将以7.5%的年均复合增长率增长,在2033年达到2610万美元,约合人民币1.9亿元。乐观的市场预期来源于我国在自动化技术和机器人领域的投资增加,以及国家战略层面对技术创新的重视。

(三)梯形丝杠:易磨损、精度和效率难保证,传统的经济型滑动部件

梯形丝杠类属滑动丝杠,利用滑动面传递负载,其螺纹断面为等腰梯形。梯形螺纹分公制和英制两种,公制即米制,以螺距表示、单位为毫米,英制则以每英寸内的螺纹牙数来表示、单位为英寸,我国采用公制梯形螺纹,牙型角30°。虽然相比滚珠丝杠和行星滚柱丝杠,梯形丝杠摩擦系数大,在传动效率和精度上也远远落后,但是由于其具有轴向承载力高、能自锁、成本低、维修方便的优点,梯形丝杠也常常在机床、医疗设备、升降机和工业机器人等机械设备中作为滑动部件使用。

梯形丝杠对生产设备要求较低,一般采用低成本的滚压成型方法,操作简单,国内加工工艺成熟。另外,梯形丝杠生产制造的一大特点是螺母材料多样,例如以青铜材料制成可提高载荷,并且具有一定的自润滑作用,或者在尼龙、赛钢、PEEK等材料中混入特氟龙(PTFE)能够减少摩擦、提高耐热性。

二、工业母机:滚珠丝杠下游重要应用场景,大规模设备更新刺激新需求

我国机床进入新一轮8-10年的更新周期。自2001年我国加入WTO以来,贸易额迅速增长拉动了制造业对机床的需求,产量实现较快速提升。2000-2011年,我国金属切削机床产量从17.7万台提升至86.0万台,复合增速达15.5%。金属切削机床产量在2011年达到历史顶峰,并在2012-2016年保持在70万台以上的高水平。随着机床存量快速提升,2017-2019年机床行业进入低潮期,呈现逐年下行态势。2019年金属切削机床产量41.6万台,相比2011年高点的86万台下降52%;2020年以来金属切削机床产量呈现底部回升态势,一方面得益于疫情后我国出口需求拉动并推动制造业迅速复苏,另一方面与机床更新周期形成共振。2023年我国金属切削机床产量有所提升至61.25万台,同比增长7.1%。

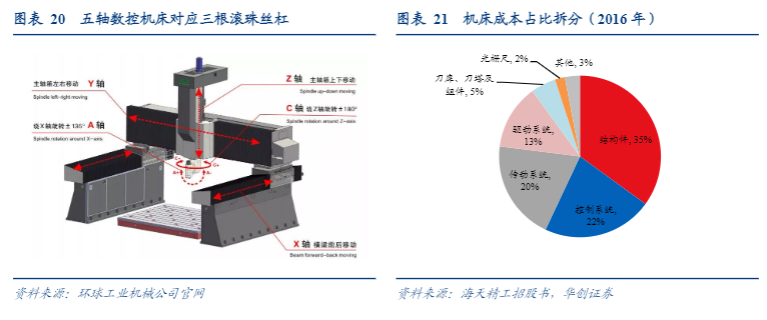

产业转型及自主可控推动机床行业向中高端迈进。相比于欧洲和日本聚焦中高端路线,国内机床产品多聚集在中低端,产品趋同,红海竞争;同时国内高端机床产业链配套尚待健全,基础材料、高性能功能部件竞争力弱,无法满足高端需求,导致用户对国产高端机床信任度较低。随着我国工业结构的优化升级,对作为工业母机的机床的加工精度、效率、稳定性等精细化指标要求逐渐提升,中高端产品的需求日益增加。在此大背景下,我国机床市场的结构升级将向自动化成套、客户定制化和普遍的换档升级方向发展,产品由普通机床向数控机床、由低档数控机床向中高档数控机床升级。

机床核心零部件对外依赖度较高。机床行业已经上升到国家发展战略核心的高度,近年来我国相继出台多项相关政策加快高端数控机床发展,高端机床国产化进程有望提速。当前我国高端机床数控系统、传动部件和功能部件等一系列核心零部件主要依赖日本及德国品牌,国产零部件使用率较低。从长远看,实现中高端机床国产化率提升是实现自主可控关键。导轨丝杠广泛用于数控机床、铣床、车床等工业自动化设备上。通过导轨丝杠的精确定位和稳定性,可以实现对工件的高精度加工和定位。导轨丝杠可用于调节工件的高度、位置和角度,从而提高工作效率和生产质量。

本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。