2024年3D打印鞋模行业发展趋势报告

1.3D打印步入快速成长期,模具是3D打印的重要应用领域之一

3D打印产业正从起步期迈入成长期,全球及中国市场均保持快速增长。增材制造(即3D打印)是指以三维模型数据为基础,通过材料堆积的方式制造零件或实物的工艺。不同于传统制造业通过切削等机械加工方式对材料去除从而成形的“减”材制造,3D打印通过对材料自下而上逐层叠加的方式,将三维实体变为若干个二维平面,大幅降低了制造的复杂度。目前,增材制造产业正从起步期迈入成长期,并且近年来呈现快速增长趋势:①根据WohlersAssociates统计数据,预计到2025年全球增材制造收入规模较2020年将增长2倍,达到298亿美元;到2030年将增长5.6倍,达到853亿美元。②根据前瞻产业研究院数据,近年来中国3D打印市场应用程度不断深化,在各行业均得到了越来越广泛的应用。2017-2020年中国3D打印产业规模呈逐年增长趋势,2020年中国3D打印产业规模为208亿元,同比增长32.06%;预计到2025年我国3D打印市场规模将超过630亿元,2021-2025年复合年均增速20%以上。

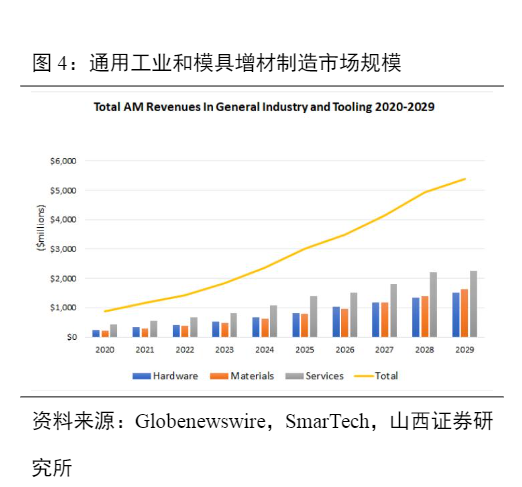

模具是3D打印的重要应用领域之一,到2029年通用工业和模具市场规模有望达到54.8亿美元。根据HUBS数据,2022年3D打印仍主要用于全面生产之前的样品开发和功能评估,仅有6%的比例用于模具生产。预期模具制造3D打印市场规模还将稳步增长,原因是:①3D打印可以按需生产模具、夹具、辅助装配工具等,可以通过最大限度减少机器停机时间、提高生产灵活性、开发定制解决方案等方式来对传统生产线进行优化;②伴随自动化和数字化水平不断提高,工业制造领域对于熟练人工的依赖愈来愈弱,3D打印也将越来越多地被采用;③3D打印对于提升模具厂商生产效率而言具有重要意义,原因是其具备随形冷却、结构拓扑优化、维修及升级插件补充等功能。根据SmarTech数据,通用工业和模具增材制造市场规模将保持稳步增长,预计到2029年将达到54.8亿美元。目前,3D打印已广泛应用于鞋模及随形冷却模具等领域,优化冷却水路设计、不受水路复杂程度的限制,提升了模具的冷却效率和生产效率。

2.3D打印落地鞋模领域,传统行业焕发新活力

鞋模隶属于模具行业,3D打印技术快速发展为鞋模行业带来新机遇。模具是指工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压、拉伸等方法得到所需产品的各种模子和工具,而鞋模作为模具的一种对于鞋子造型设计、功能实现等具有重要意义。鞋模通常是指运动鞋、沙滩鞋、拖鞋、胶鞋等鞋类的模具,其中以运动鞋为主,各大名牌运动鞋厂商在鞋底的研发和创新上均有较多投入。从运动鞋底的材质来看,RB(橡胶)、RS(发泡橡胶)、TPR(热塑性弹性体)、EVA(乙烯-醋酸乙烯共聚物)、PU(聚氨酯)、TR(TPE+橡胶共混物)、BR(顺丁橡胶)、TPU(热塑性聚氨酯弹性体)、PVC(聚氯乙烯)等均有应用,并且更高级的鞋底其构成往往也更为复杂。由于鞋底材质各有不同,配套的鞋模也需要进行不同的设计,3D打印技术快速发展为鞋模行业带来了新的发展机遇,定制化、智能化、柔性化、规模化将逐步成为行业新的发展特征。

2.13D打印相比传统鞋模制造具有显著的优势

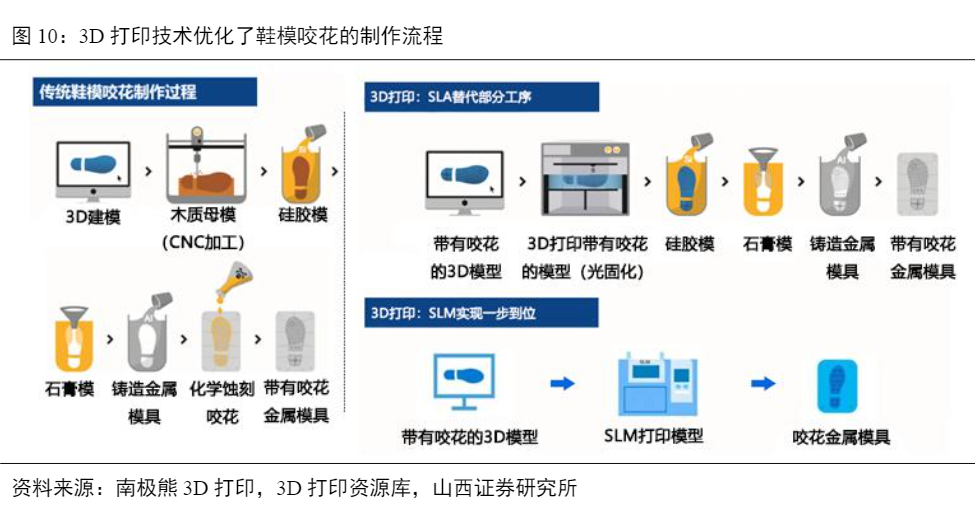

2.1.1依托智能化生产,3D打印制模流程更短、速度更快相较于传统鞋模制造,3D打印的智能化程度更高并且制模流程更短。长期以来,制鞋业一直是复杂的劳动密集型行业。以鞋模制造为例:一方面,传统鞋模制造流程成本高、周期长,需要经历CNC加工、硅胶模、石膏模、铸造金属模、化学腐蚀咬花、涂层等多道工艺步骤;另一方面,传统鞋模制造对于人工的依赖程度较高,鞋模制造技艺往往依靠经验积累和师徒传承,由于标准化程度较低,经验丰富的鞋模师傅在制模过程中通常效率更高、产品质量更好,但相应地经验丰富的鞋模师傅往往人力成本更高且数量更少。而3D打印的智能化程度更高、制模流程更短,其对人工的依赖程度比较低,并且能逐步将制鞋工艺的相关经验量化为标准化的工艺参数,对于制鞋一致性及生产效率提升具有重要意义。以金属3D打印(SLM)为例,该技术可以直接成型带有花纹结构的鞋模,免去木模、铸造、咬花等多个工序,从而实现更快的产品交付。

得益于流程缩短,3D打印鞋模的速度显著快于传统鞋模制造,极大地降低了改样成本、提高了改样效率。根据容智三维数据,传统鞋模制造大部分工序耗时0.5-2天,但由于工序繁多,整个的开模周期大致在15-20天;如若模具尚未定型,还处于打样、改样阶段,则整个的制模周期还会更长。因此,传统鞋模制造一般会要求产品设计阶段更加审慎、反复验证,尽量避免耗费额外的人力和物力。而3D打印省去了木模、铸造、精修、咬花等多个工序,按照打印环节耗时1-2天进行估算,整个的开模周期大致在6-7天;如若模具尚未定型,还处于打样、改样阶段,则可以直接进行线上修改和仿真模拟,改样阶段耗时更短且无需进行大规模的人力、物力投入。

2.1.2通过优化设计,3D打印能够实现减重降本及产品性能改善相较于传统鞋模制造,3D打印可以通过特殊结构设计实现减重降本及产品性能改善。在传统鞋模制造过程中,金属模具铸造需要经历高温熔化、液体浇注、冷却后清理打磨等工序,金属材料由固态到液态再到固态的物理变化过程中很难进行复杂的结构设计,因而最终的鞋模产品通常质量较大。而3D打印在结构设计上可选择的空间比较大:第一,3D打印可以做到复刻传统鞋模,即不对模具本身进行结构设计,层层铺设粉末然后层层烧结压实,其质量应与传统工艺铸造的鞋模接近。第二,3D打印可以在打印前对模具本身进行复杂设计(如蜂窝状结构、晶格状结构等),相较于实心结构的模具,其质量更小、使用的材料更少、打印速度更快。以汉邦科技鞋模制造3.0为例,其生产环节包括鞋模抽壳、多层厚切片、蜂窝减重三步,优势主要体现在:①优化打印方式提升效率。通过鞋模抽壳与蜂窝减重,配合HBD350金属增材制造装备混合层厚打印方案可提升鞋模打印效率,降低打印成本,鞋模切割变形量可控制0.4mm以内。

②满足各种鞋模生产需求。使用小层厚30um和精细参数打印花纹,使用大层厚和高速参数打印鞋模实体部分,既保证表面花纹的成型精度的同时提升打印效率。③缩短打印时间提升效益。采用上述打印方式对比于常规打印方式时间缩短三分之一,可以提高效益。第三,3D打印可以在鞋模内部集成随行水路,在减少鞋模材料用量的同时实现水路与模具表面的紧密贴合,配合外接的急冷装置有望实现加速冷却,提升整体的生产效率。第四,3D打印可以制造无孔透气鞋模,将打印实体面制作成疏松不致密的组织结构,在减少鞋模材料用量的同时实现透气与防堵的完美融合,保障产品在生产过程中的充分发泡效果和材料的填充效果。

2.1.3基于数字化应用,3D打印可使鞋模咬花更加精确和环保相较于传统鞋模制造,3D打印可以实现咬花一次性成型,鞋模制造过程更加精确和环保。鞋底咬花即在鞋底表面添加凹凸的纹理,用以增强鞋底的摩擦力和美观度。在传统的鞋模铸造过程中,咬花一般位于铸造金属模具工序之后,常通过酸腐蚀的方式来在金属模具上呈现凹凸纹理,除咬花的一致性无法得到有效保障以外,传统鞋模厂通常还面临严重的大气、水、土壤污染等问题。以泉州洛江佳鑫模具有限公司年加工鞋模具3000付项目为例,该项目为2019年新建项目,项目总投资150万元,其中环保投资21万元,环保投资占比14%。对比可知,该鞋模厂项目的环保投资占比处于相对较高水平:2024年2月23日,广东省生态环境厅网站发布了中海壳牌石油化工有限公司惠州三期乙烯项目环境影响报告书受理公告,该工程总投资499.60亿元,环保投资35.13亿元,环保投资占比7.03%。随着3D打印技术在鞋模领域的应用日益成熟,传统鞋模制造工序逐步被替换甚至被取代,更加环保、精确的鞋模咬花方案未来有望引领市场:①鞋模厂采用SLA工艺可以取代传统的机械加工木模原型制作步骤,通过3D打印批量生产带有咬花特征的原型模,进而省去化学蚀刻制作咬花的关键步骤,在降低成本的同时减轻环境污染。②鞋模厂采用SLM工艺可以实现对整个制模生产过程的根本性革新,该工艺能够实现金属材料带有咬花特征的精密成型加工,不需要反复的倒模,也不再需要通过酸腐蚀的方法将凹凸的纹理刻蚀在金属模具上。

2.23D打印制造鞋模的应用实例

2.2.1产品实例就运动鞋而言,鞋底是其功能实现的重要组成部分,而鞋模是制造鞋底的关键工具。根据Wind数据,在中国鞋业市场中,运动鞋销售额占比逐步从此前的20%左右提升至接近50%,即运动鞋已经成为中国鞋业市场中主要的品类,随着专业运动水平提升以及日常运动需求逐步多样化,预期运动鞋有望维持快速增长态势。从运动鞋的结构来看大致可以划分为鞋面、鞋垫、中底、大底、配件等,其中鞋底(含大底和中底)是运动鞋功能实现的关键部件:①大底位于鞋子最底部,主要发挥防滑、耐磨、抗腐蚀等作用,其制造材料通常为天然橡胶或合成橡胶及补强剂;②中底位于大底和鞋垫之间,主要发挥缓震、弹性等作用,其制造材料通常为经过一次发泡的EVA中底或经过二次发泡的PHYLON中底,在同等工艺和材料下PHYLON中底的缓震、弹性等性能要好于EVA中底,但比EVA中底更重、造价更高。而制造大底和中底通常都需要用到金属鞋模,以实现鞋底多种多样的结构设计和花纹设计。

基于3D打印工艺制造的鞋模可做到复杂精巧,并且制造效率可显著提升。根据容智三维资料,3D打印(SLM)鞋模常用的材料是316L不锈钢和铝合金,以其制造的鞋模产品为例:①公司曾打印一款尺寸为166×306×60(mm³)、材质为316L不锈钢的爆米花鞋中底中框模具,3D打印工艺可以解决爆米花鞋模中排气孔的加工难点、缩短整体工时,并且可以实现复杂咬花面图案一体成型,使设计更自由、更创新。

②公司曾打印一款前后掌分体的大底模具,其前掌尺寸为114×221×35(mm³)、后掌尺寸为89×107×17(mm³)、材质为316L不锈钢,3D打印工艺可以做到花纹面复杂且精细,并且可以实现各种不同的花纹细节、各种不同的图案在同一模具上实现。除通过减少工艺环节实现制造效率提升以外,3D打印设备本身的优化和改进也会进一步提升鞋模制造效率,以容智三维的两款3D打印设备为例:①R250系列产品成型尺寸(长×宽×高)为255×255×310(mm³),成型速度为18-22cm³/h,该设备一次仅可打印1只45码模具,打印时间需要44时37分;②R420系列产品成型尺寸(长×宽×高)为420×330×450(mm³),成型速度为22-25cm³/h,该设备一次可打印3只45码模具,打印时间需要77时2分。在同等时间条件下,R420系列的制造效率较R250系列更高。

2.2.2企业实例铂力特赋能鞋模制造,助力传统产业高质量升级。铂力特(688333.SH)专注于工业级金属增材制造,围绕金属增材制造产业链开展金属3D打印设备、金属3D打印定制化产品及金属3D打印原材料的研发、生产、销售,同时向客户提供金属3D打印工艺设计开发及相关技术服务,构建了较为完整的金属3D打印产业生态链,整体实力在国内外金属增材制造领域处于领先地位。公司产品及服务广泛应用于航空航天、工业机械、能源动力、科研院所、医疗研究、汽车制造、船舶制造及电子工业等领域,尤其在航空航天领域市场占有率较高。在鞋模制造领域,铂力特主要与中科丰阳和永京集团进行合作:①中科丰阳(福建)科技有限公司是体育用品制造行业首家使用金属3D打印产业化的企业,公司致力于运动品牌鞋类模具的开发、研制和生产,具有雄厚的研发实力和完善的技术服务,目前服务于李宁、特步等众多国内外一线品牌,是鞋模具金属打印最大的企业之一。

铂力特与中科丰阳的合作始于2022年,自合作以来,双方在鞋模纹理的开发和应用、模具高效生产和品质控制等方面已经取得了突出进展;2023年8月双方进一步签署了深度战略合作协议,致力于在工艺、材料、创意设计和后处理等方面共同攻克难题,共同推动鞋类制造业繁荣发展。②永京集团的事业版图遍布中国、印度尼西亚、越南、柬埔寨、印度5个国家,全球共有32个鞋生产基地,且大部分工厂布局在中国,公司旗下的广硕集团与荣诚集团是全球排名靠前的鞋业代工厂,专业生产NIKE、ADIDAS、NB、CROCS、CLUMBIA、FILA、LINING、361度等国际驰名品牌。2023年7月铂力特与永京集团签署了战略合作协议,双方将充分发挥各自的优势,在模具设计优化、工艺迭代、材料研制和新应用开发等领域精诚合作。

华曙高科深入布局东南亚鞋业市场,助力传统制鞋业转型升级。华曙高科(688433.SH)专注于工业级增材制造设备的研发、生产与销售,致力于为全球客户提供金属(SLM)增材制造设备和高分子(SLS)增材制造设备,并提供3D打印材料、工艺及服务。公司是全球极少数同时具备3D打印设备、材料及软件自主研发与生产能力的增材制造企业,销售规模位居全球前列,是我国工业级增材制造设备龙头企业之一。华曙高科与3D打印解决方案供应商越南创鸿科技有限公司达成合作,深入布局东南亚鞋业市场,助力传统制鞋业转型升级。依托于创鸿科技对东南亚市场的深刻理解与华曙高科在产业化增材制造的技术沉淀,双方收到了许多国际鞋业品牌的咨询。与此同时,创鸿科技还可根据客户不同需求,提供包括华曙高科设备在内的整体解决方案及完善的售后服务,为传统制造业赋能。

大族激光设立子公司大族和光开展3D打印业务,现已有多款设备产品可用于鞋模制造。大族激光(002008.SZ)于2022年4月12日设立子公司大族和光(已更名为深圳市大族聚维科技有限公司),主要经营范围包括:增材制造装备销售、智能控制系统集成、工业机器人销售、机械设备租赁、工业互联网数据服务等。大族激光官网显示,目前其M720-300、M460-400、M360、M260铺粉式激光3D打印机均可用于鞋模制造。根据大族和光研发负责人介绍,大族开发的M360下送粉设备可以满足80%的鞋模生产,M360B型上落粉设备可以满足剩余非常规鞋模的生产。得益于大族激光能够自产激光器、自产振镜等核心零部件,其3D打印设备的成本大大降低、国产化率明显提升、供应链安全更加有保障。

联泰科技是较早拓展鞋模3D打印的企业之一,其市场占有率已经达到较高水平。联泰科技成立于2000年,是中国较早参与3D打印技术应用实践的企业之一,目前产业规模位居行业前列,在3D打印领域具有广泛的行业影响力和品牌知名度。早在2016年,公司就已成立鞋业事业部,随着无孔透气膜工艺、无支持打印工艺等逐步落地,联泰科技可以做到将目标鞋模的实际面制造成疏松结构,并且有效解决了打印过程中可能出现的变形、坍塌等问题。根据公司官网披露的数据,目前联泰科技鞋模制造设备约占全国总制模3D打印设备的60%,覆盖全球多个产业集中地,如福建、广东、山东、河南、河北、越南、印尼、巴西、土耳其等。以公司客户汇锋模具为例,在2020年采购联泰科技的十台鞋模专用3D打印机FL600HD并且配套Unionfab云平台管理系统后,汇锋模具的成本减少了40%,生产效率提高了60%。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)