2024风电行业报告:海缆技术升级与市场扩张趋势

一、海缆是海上输电的“血管”,柔直+高电压等级是海缆发展必然趋势

1.1海缆承担海上输电“血管”作用,要求更高的抗腐蚀等性能

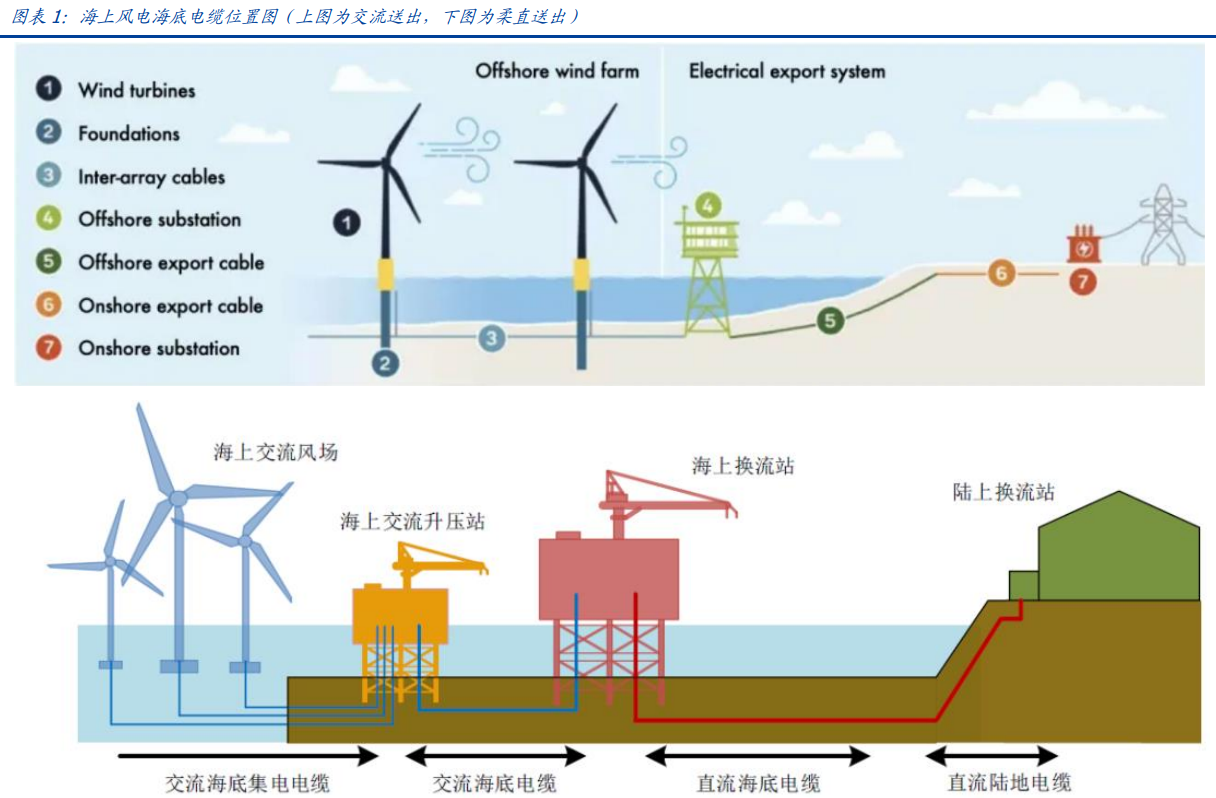

海底电缆是海上风电机组向陆地输送电能的唯一通道。目前,海上风电项目所用的海缆主要是海底光电复合缆。海缆在整个风电场的运行结构中同时扮演着“血管”和“神经”的角色,除了承担向陆上电网传输电力的功能外,其内部的光缆,是风电场通信信号的通道。由于长期运行于复杂的海底环境,海缆在抗干扰、抗腐蚀等方面要求高于陆缆,需要阻水导体和缓冲阻水层以满足阻水性能,需要沥青来防腐和防水,整体对技术和性能的要求较高。

海缆占风电场投资成本的10%。我国海上风电项目投资成本地域性差异较大,主要由于每个海域的海床、地址、水文条件不同。闽粤地区部分嵌岩海床的施工成本较高。常规海上风电项目投资成本按照实体模块可以拆分成风电机组设备(含塔筒)、基础及施工、场内海缆、送出海缆、海上升压站、陆上集控中心、用海用地费用、辅助及其他(不含利息)。据GWEA数据,1GW海上风电主机成本占比约48%、桩基约24%、海缆总计约10%,随着离岸距离的上升,风机成本占比下降,基础及施工成本、海缆成本占比上升。

按照作用及所处风电场位置,海缆可分为阵列缆和送出缆。阵列海缆主要用于汇集风电机组发出的电能,传输到海上升压站,譬如“毛细血管”,目前其主流的电压等级为35kV,正在向66kV发展。送出海缆用于将升压后的电能输送至陆地集控中心,譬如“大动脉”,目前应用最多的主流电压等级为220kV,正在向330kV和500kV/柔直发展。

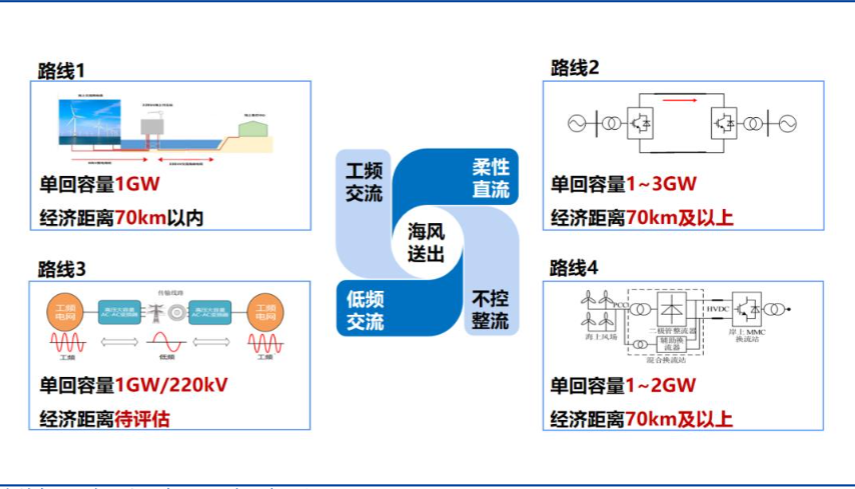

海上风电按照送出方式,分为交流送出及柔性直流送出。当前海上风电并网主要有工频交流、柔性直流、低频交流、不控整流四种技术路线。其中,工频交流和柔性直流已具备成熟的工程应用条件。交流送出系统相对简单,成本较低,但受输电距离、容量以及电压等级的限制,适用于容量较小的近海风电项目;柔性直流送出则不受输电距离的限制,更适合离岸距离较远的大容量深远海项目。近海浅水区域海上风电一般采用交流输电的送出方式。有研究表明,对于离岸距离超过70公里海上风电项目,相比交流输电,柔性直流输电更具经济性和可靠性。

海缆按照工艺主要分为单芯海缆和三芯海缆两类,一般交流采用三芯,直流采用单芯。

三芯:220kV及以下交流海缆都是三芯,交流海缆三芯为三相,为一回路,每条导线之间有独立的绝缘层。500KV高压三芯的生产和存储技术难度较高,目前仅东方电缆实现500kV三芯海缆的应用,将500kV三芯海缆成功应用于粤电阳江青洲一、二海上风电场项目。三芯海缆能够降低施工成本、缩短施工周期、缓解水下输电线路路由紧张现状、减少海缆施工路由数量。但其外径大,中间接头多,单位重量大,海缆的敷设及维修难度较大。

单芯:500kV主要用的是单芯的,单芯交流海缆只有一根单相导线构成,采用单芯交流海缆结构铺设时,多需要3-4根海缆/回路(2根极线缆+1根回流缆,再加1条备用缆)。直流海缆均为单芯,1根海缆为正极或者负极,2根海缆/回路(1正极+1负极)组成一个回路。单芯海底电缆的外径较小,单位重量轻,中间接头少,电缆的敷设及维修难度小,但是每回路要用3根,占用较大的用海面积,敷设费用较高。单芯海底电缆技术较为成熟,国内外厂家均可以生产。

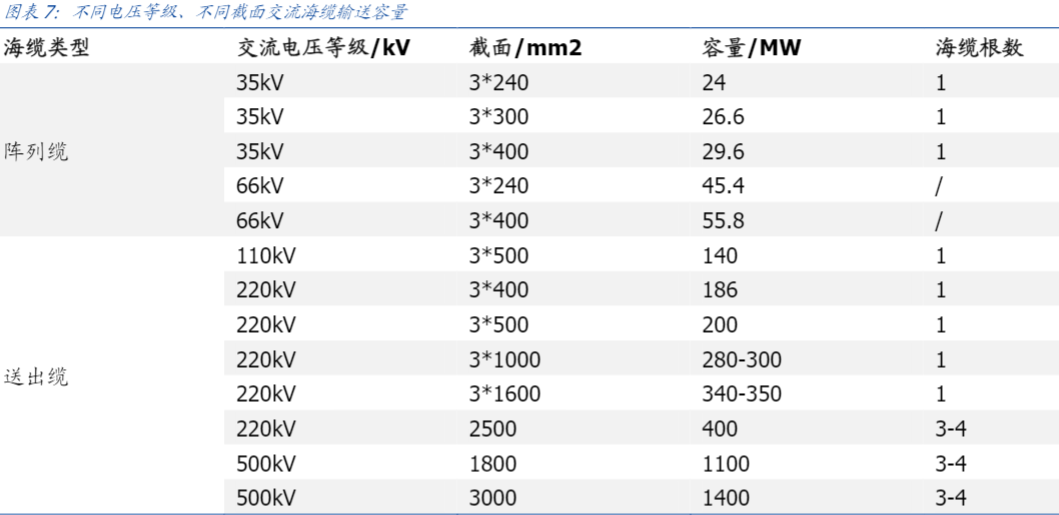

海上风电阵列缆及送出缆截面积不同、电压不同,单回路送出最大容量不同。一般220kV及以下交流海缆均采用三芯,交流海缆三芯为三相,为一回路。电压等级越大、截面积越大,则对应单回路送出容量越大。但220kV海缆截面积超过2500mm2以及500kV海缆输电能力可达到400MW以上。

阵列缆按照电压等级一般分为35kv及66kv,目前主要使用240mm2、400mm2两个截面积尺寸。66kv电压等级下及截面积为3*400mm2的阵列缆送出容量在55.8MW,若风场容量超过55.8MW,则通过增加阵列缆数量以提高输送容量。

送出缆按照电压等级一般分为220kv、330kv、500kv,目前主要使用截面积尺寸较多,两者组合单回路送出最大容量可不同。220kv电压等级下及截面积为3*1600mm2的送出缆送出容量在350MW,若风场容量超过350MW,则通过增加送出缆回路数/高电压等级的送出缆以提高输送容量。

海缆与陆缆相比有更高的机械性能和存储运输要求,生产技术难度更高。由于海底地形和环境复杂,因此海缆需要采用高强度、高韧性的导体材料和绝缘材料,辅以特殊的结构设计,使其能够在敷设和运行过程中承受敷设设备、水流等造成的机械损伤和环境影响;同时,海缆在运输过程中也应保持结构和性能的稳定,需要特殊的包装和保护措施。因此海缆相较于陆缆,结构更加复杂,生产技术难度更高。

从结构层数看,海缆较陆缆更复杂,除去基本的导体和绝缘层、屏蔽层,还增加了阻水层、护套、内衬、铠装层等。海缆从内到外的分别为:阻水导体、导体屏蔽、XLPE绝缘、绝缘屏蔽、半导电阻水带、铅套、半导电PE护套、填充、光纤单元、绑扎带、内衬层、铠装层、外被层。

导体(铜单线绞合导体):海缆核心部分,用于传输电流和信号,由铜单丝在绞线机上逐层绞合。

绝缘层:重要部分,通常由聚乙烯PE、聚氯乙烯PVC等材料制成,用于保护导体,消除导体表面的电场集中,防止绝缘层与导体之间产生间隙而引起局部放电。

屏蔽层:外部保护层(铠装),用于保护电缆免受机械损伤、水腐蚀等影响,通常由钢丝、钢带、聚乙烯等材料制成。

填充层:一般为PP材料,用于填充电缆内部的空间,防止电缆在敷设过程中受到过大的拉力或压力。

阻水结构:之前使用铅套+聚乙烯护套,目前市场主要为铜丝复合铜带代替铅套作为金属屏蔽形式,防止水分进入电缆内部,从而保证电缆的电气性能和寿命,通常由纵向阻水材料和径向阻水材料组成。

外护套:一般为沥青表面涂覆,保护在运输、深埋安装过程中的海缆铠装。

影响海缆质量的关键因素主要包括:导体、绝缘层、屏蔽层。

导体:通常由铜或铝组成,国内主要为铜导体,生产过程中首先要保证铜材原材料的质量,其次还要保证导体加工工艺,避免毛刺和机械损伤。劣质金属铜或杂质较多的再生铜,会加大电阻,增加损耗,降低载流量,导体过热,绝缘加速老化,从而影响电缆寿命。其次导体通常由多根导体单丝采用绞合方式进行制造,生产过程中需要采用适当的工艺技术,控制导体单丝之间的紧压程度,消除导体毛刺引起的局部电畸变,同时改善因导体压紧程度不高使内屏蔽或绝缘材料嵌入导体单丝缝隙产生质量缺陷而影响产品性能。

绝缘层:海缆绝缘层一般采用交联聚乙烯(XLPE),通过挤出机加工成型来降低海缆电流泄露和电击风险。如果工艺控制不到位,导致绝缘厚度不达标、海缆绝缘偏芯度超标或者绝缘层含有杂质,会导致海缆绝缘厚度变薄,抵抗放电的能力下降,容易发生击穿绝缘层的现象,影响电缆的使用寿命。国内110KV及以上高压电缆用交联聚乙烯绝缘料的年消费量在10万吨左右;但目前,我国高压电缆绝缘料产业滞后,产品主要依赖进口。

屏蔽层:海缆的屏蔽层分为内屏蔽层和外屏蔽层,一般采用半导电PE料,通过挤出机加工成型,对海缆起均匀电场的作用。如果由于挤出设备、工艺控制和节省原材料等方面因素,导致屏蔽厚度低于国家标准值或者屏蔽不够光滑圆整,均匀电场效果减弱,如遇电场较强或异常放电现象时,绝缘层容易发生击穿,影响海缆的使用寿命。海缆定价类似“成本加成”,开口合同+锁铜策略稳定海缆盈利性,叠加高电压/柔直技术壁垒高,头部企业更具备定价权。

此前:据2012年东方电缆招股说明书,东方电缆产品对外报价采取“(原材料成本+加工成本费用)×(1+目标毛利率)”方式,其中原材料成本主要考虑铜价确定,加工成本费用依据各产品的历史经验数据确定。目标利润率一般根据产品的品种、批量大小、技术难度、供货时间要求、竞争对手的报价等综合因素确定;铜成本一般在中标时采取“锁铜策略”锁住,投标和中标存在一定时间的风险敞口,

现在更具定价权:2020年后,随着海上风电规模起量,海缆技术迭代升级,具备生产能力的企业较少,头部海缆开始具有一定定价权,如果铜价大幅波动会导致实际目标利润率与预期产生一定差异。东方电缆对主要原材料铜有一定量的库存,如果风险敞口期铜价上涨,销售价格也会相应上调(部分合同签订时一般也会签订开口合同,根据铜价浮动比例相应的调整单价)。此外,东方电缆所有海缆合同及重大陆缆合同的订单在中标时会采用“远期点价”“套期保值”等锁铜策略规避由于铜价大幅变动带来的风险。总体来说,原材料价格波动对东方电缆产品的利润影响非常小。

1.2海缆两大发展趋势:电压等级升高,朝柔性发展

风电规模化、风机大型化、离岸距离提升三大因素驱动:①电压等级升高:阵列缆由35kv朝着66kv发展,送出缆由220kv朝着330kv、500kv;②送出缆朝柔直发展。

1.2.1趋势一:电压等级升高按照理论知识,海缆输送容量=电压*电流,电流越大所需铜导体截面越大,导致耗铜量增多,成本增加,减小电流则须电压升高。针对阵列缆,电压升高主要驱动力在于海上风电单机容量提升。风机大型化持续进行,2023年海风大型化已经达9.6MW/台。2023年,全国新增装机的风电机组平均单机容量为5595kW,同比+24.6%,其中陆上风电机组平均单机容量为5372kW,同比+25.1%;海上风电机组平均单机容量为9603kW,同比+29.4%。截至2023年底,全国累计装机的风电机组平均单机容量为2430kW,同比+11.6%。

2023年,我国已经实现16MW级风电机组批量安装,及18MW机组批量招标。2023年9月17日,全球所用机组单机容量最大的海上风电场⸺福建平潭海上风电场全容量并网发电,11台海上风电机组中就包括了金风科技的16MW产品。2023年11月,金风科技的GWH252-16MW机组,以24小时的吊装总工时刷新我国超大单机容量海上风电机组最快吊装速度纪录。

2023年12月6日,华能集团发布《华能玉环2号海上风电项目EPC总承包中标候选人公示》,该项目计划采用单机容量为12MW及以上的机组(暂定采用6台18MW科技示范机型)。2024年4月19日,中国电建集中采购平台发布《中国电建华润连江外海海上风电场项目702MW风力发电机组(含塔筒)采购项目成交公示》,是国内首个批量化使用单机容量最大机型——18MW风机的海上风电项目。

对比35KV阵列缆,同截面积下,66KV阵列缆输送容量是35KV的1.9倍,实际运用会降低阵列缆需求长度。以一个288MW、离岸距离40KM的海上风电场(由36台8MW风电机组组成)为例,对比35KV和66KV阵列缆需求量,其中35KV需要96KM;66kV需要62KM,66KV下阵列缆可较35KV阵列缆节约36%的铜用量。66KV阵列缆会降低风电场投资和运用成本,最后影响风电场度电成本。以一个288MW海上风电场为例,分别采用6MW、8MW和10MW(对应300MW)风电机组,相同单机容量下,66KV阵列缆所需的主要设备投资额、年运维成本均小于35KV,且对应度电成本更低。

针对送出缆,电压升高主要驱动力在于海上风电场规模提升。目前已经普遍出现1GW海上风电项目,如青洲五、六、七,帆石一、二,海缆高压发展趋势有望加速。送出缆由220KV朝高电压(330/500kv)方向发展。目前送出缆提升输送容量主要有3个路径——扩大送出缆的截面积/提升回路数/提升电压等级以提高送出缆送出容量。海上风电场规模化推动送出海缆由220kV向330kV/500kV电压等级转变,送出缆高电压等级趋势也使得海缆单位价值量提升。

扩大送出缆的截面积:220kv电压等级下及截面积为3*400mm2的送出缆送出容量在180MW,220kv电压等级下及截面积为3*1600mm2的送出缆送出容量在340-350MW,截面积提升300%的情况下,容量提升88%。

提升回路数:即增加海缆数量,此时相当于截面积提升100%的情况下,容量提升100%。

提升电压等级:220kv电压等级下及截面积为2500mm2的送出缆送出容量在400MW,500kv电压等级下及截面积为1800mm2的送出缆送出容量在1100MW,截面积减少28%,容量提升175%;在单个风电场规模提升至1000MW,提升电压等级相较于前两种方式,性价比更高。

1.2.2趋势二:朝柔直发展柔直输电无需无功补偿、输送容量更大、适宜长距离输电。

并网成片海上风电项目总计2-3GW欲采用集中送出的方式进行外送并网,柔直送出需求攀升。

无需无功补偿:交流海缆存在无功电流补偿的需求,会占用海缆的传输截面。当传输功率一定时,无功补偿需求会随着传输距离的增加而增大,必要时需在中间设置无功补偿平台,同时海缆的截面也会随之增大,降低了经济性。柔性直流有着响应速度快、控制精准灵活、平稳安全、传输距离远等特点,相较其他输电方式,不存在无功补偿的需求,对海缆导体截面的利用率高。

电能损耗低:直流输电由于电压波动小没有电容电流产生,交流电输电过程中存在容抗导致损耗。

输送容量更大:受到交流海缆截面的限制,当风电场规模增大时,需要多回海缆并联才能实现大容量输电,部分海域对用海面积有严格限制,不具备设立海上无功补偿平台和敷设多回海底电缆的条件。而柔直电缆比交流电缆具有更大的载流量以输电容量,采用柔性直流送出方案时,通过增大换流阀容量、直流电缆电压及送出缆截面可增大容量,单回直流输送容量可达到2GW及以上。

适宜长距离输电:“强度”与发电机数量、电网密集程度正相关。深远海海上风电项目电网强度较弱,而柔直对电网强度没有任何依赖,还能反向提供电压支撑作用,提升风电场在交流系统发生故障情况下的低电压穿越能力,且柔直输电可有效降低风电间歇性对电网稳定性的影响,因此是大型远距离海上风电场并网的唯一选择。

远距离下,柔直输电成本更低,性价比更高。远距离下,交流海缆的输电设备成本=海缆+变电站+无功补偿站。远距离下,柔直海缆的输电设备成本=海缆+变电站+换流站(换流阀)。采用柔直方案时,由于柔直换流阀等电力电子设备造价较高,因此柔直方案主要贵在换流站,但在海缆上,相比于交流方案,由于输送同样容量时导体总截面更小,因此距离越长,柔直相比交流海缆投资越低。当大容量风电场的离岸距离超过一定距离(等价距离)时,选用柔性直流海缆相比交流海缆送出更具经济性,据《大容量远海风电柔性直流送出关键技术与展望》数据,对于500MW系统,交直流等价距离大约100km;对于1GW系统,交直流等价距离在90km左右;对于2GW系统,交直流等价距离在70km左右。柔性直流单回直流输送容量可达到2GW及以上。采用更大规模海上风电直流集中送出,能够有效降低送出系统成本。

国内已有柔直海缆应用,江苏如东、青洲57为国内标志性海风项目。海上风电较早发展于欧洲,多集中于德国、荷兰、瑞典,采用柔性直流技术作为输电方案已较为成熟。中国柔性直流与海上风电的结合起步相对较晚,但得益于技术积累丰富、工程应用起步较高,目前也已经开展了部分柔性直流输电技术应用于海上风电的项目建设。

二、海风装机需求:国内外海上风电建设需求高涨,直接驱动海缆需求高增

2.1全球海风开始起量,欧洲是海外海风重中之重

全球风电装机持续高增,2024-2030年,新增需求有望达2TW。根据全球风能理事会(GWEC)发布的《2024全球风能报告》,2023年全球风电市场呈现出强劲的增长势头,有54个国家实现新的风电装机,全球新增装机量116.6GW,创历史新高,同比增长50%。截至2023年底,全球累计风电装机容量1021GW,突破了第一个TW(1000GW)的里程碑,同比增长13%,预计到2030年全球年度新增装机量目标调高至320GW,累计装机总容量超过3TW,整体2024-2030年,预计全球风电新增需求有望达2TW。

GWEC上调2024-2028年全球风电装机增长预测,预计未来5年CAGR近10%,其中全球海上风电市场GAGR预测提升至28%。GWEC报告对2024-2028年的增长预测进行了上调,预计未来5年的CAGR接近10%;根据此预测,2024年全球新增装机量有望达到130GW,未来5年内可能新增791GW的装机容量,相当于平均每年新增158GW。其中2024-2028年的全球海上风电市场GAGR预测提升至28%(过去5年为14.8%)。2024-2028年,全球海上风电装机容量预计将增加138GW,年装机容量预计为27.6GW。到2028年,预计全球每年海上风电市场新增装机量达37.1GW,是2023年的三倍,全球新增装机容量中海上风电的份额将从目前的9%增加到20%。

中国和欧洲在短期内继续主导增长,美国和亚太地区的新兴市场将从2026年开始获得相当大的市场份额。2023年,全球新增海上风电装机容量为10.8GW,同比增加24%,成为新增海上风电装机量第二高的年份。其中:中国市场新增装机量6.3GW、欧洲市场新增海风装机3.8GW。截至2023年底,全球海上风电累计装机容量达到75.2GW,其中:中国市场达到38GW,欧洲市场达到34.3GW(其中43%在英国、24%在德国)。中国和欧洲在短期内继续主导增长,预计在2024-2025年全球市场份额中将超过85%。美国和亚太(除中国)地区等新兴市场将从2026年开始获得相当大的市场份额,截至2028年,中国和欧洲以外地区的年新增装机量可能会占到全球总装机量的20%以上。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)