2024年半导体行业技术趋势报告:直写光刻引领未来

一、直写光刻涵盖多领域光刻环节,可适用从PCB板到晶圆、玻璃基板等各应用场景曝光需求

目前,主要微纳制造技术包括图案化技术、化学机械抛光技术以及薄膜沉积技术等,其中,光刻技术是图案化技术的核心。光刻技术是指利用光学-化学反应原理和化学、物理刻蚀方法,将设计好的微图形结构转移到覆有感光材料的晶圆、玻璃基板、覆铜板等基材表面上的微纳制造技术,用它加工制造的器件包括:芯片、显示面板、掩模版、PCB等。光刻技术的主要工艺流程包括预处理、涂胶、曝光、显影、刻蚀和去胶等系列环节,各工艺环节互相影响、互相制约,其中曝光是光刻技术中最重要的工艺环节。

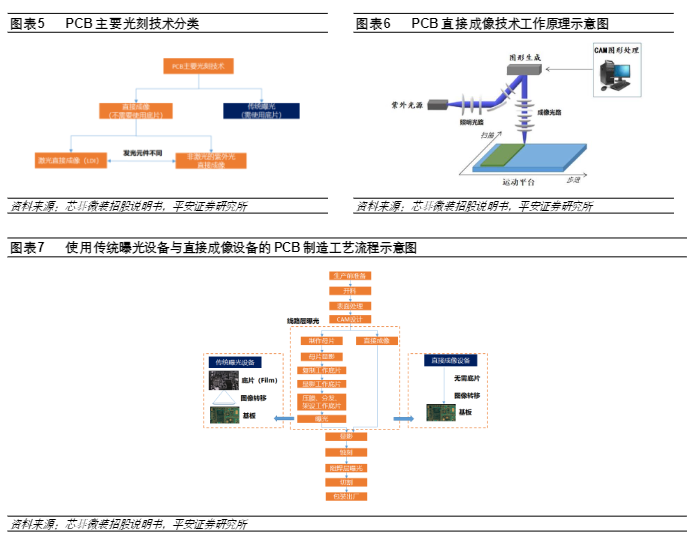

直写光刻也称无掩模光刻,是指计算机控制的高精度光束聚焦投影至涂覆有感光材料的基材表面上,无需掩模直接进行扫描曝光。其主要原理是通过计算机将所需的光刻图案通过软件输入到数字微镜器件(DMD)芯片中,根据图像中的黑白像素的分布来改变DMD芯片微镜的转角,并通过准直光源照射到DMD芯片上形成与所需图形一致的光图像投射到基片表面,通过控制样品台的移动实现大面积的微结构制备。

光刻设备是微纳制造的关键设备之一,光刻设备的性能直接决定微纳制程精细程度。直写光刻是微纳光刻的重要分支,它既具有投影光刻的技术特点,如投影成像技术、双台面技术、步进式扫描曝光等,又具有投影光刻所不具有的高灵活性、低成本以及缩短工艺流程等技术特点。直写光刻设备集成了图形处理系统、高精度位移平台、光路系统、电控系统、紫外光源、聚焦系统、智能生产系统、整机软件系统以及对准系统等模块,涉及精密机械、紫外光学、图形图像处理、模式识别、深度学习、自动控制、高速数据处理、有机化学等多领域的跨学科综合技术。

直写光刻曝光成像的方式与传统投影光刻基本相似,区别在于使用数字DMD代替传统的掩模,采用高速实时动态面扫描,利用大功率紫外激光或LED光源,通过高效集光系统和匀光系统照射在DMD上,通过数据链路实时产生动态图形,再通过高精度、低畸变的投影曝光镜头直接投影至覆有感光材料的基材上,实现高达几百万束光同时进行扫描曝光,通过空间面扫描和无缝拼接技术,高效实时地形成曝光图形。

直写光刻目前最主要的应用领域是在PCB领域,在其他领域仍处于技术渗透阶段。在PCB领域,直接成像是主流发展技术,PCB直接成像设备已成功应用在PCB各细分产品,如双面板、多层板、HDI板、柔性板、IC载板等,覆盖了PCB各种制程工艺,如内/外层曝光、卷对卷曝光和阻焊制程等。激光直接成像系统(LDI)是PCB制造工艺的关键组件,可实现PCB基板上电路图案的精确高效成像。随着5G通信、物联网、云计算等新兴应用发展,PCB制造业产值的不断提升及产品技术要求的不断进步,拉动对上游专用设备的市场需求,从而为LDI曝光机带来良好的市场发展机遇。

激光直写光刻设备研发周期长,且需要与下游行业的应用发展相适应,从产品研发到产业化应用并实现市场销售具有较大的难度。目前,行业中欧美、日本等发达国家的设备企业占据主导地位,其技术水平及产业规模均处于行业领先地位。从产业化应用及销售情况看,在PCB直接成像设备领域,目前全球市场份额主要被以色列Orbotech、日本ORC、ADTEC、SCREEN等国外企业占据,国内仅有大族数控、芯碁微装、苏州源卓、中山新诺、江苏影速等厂商实现了PCB直接成像设备的产业化并形成市场销售。在泛半导体直写光刻领域,全球主要市场份额被瑞典Mycronic、德国Heidelberg等厂商占据,国内仅有芯碁微装、江苏影速等厂商实现了产品的产业化及市场销售,国产设备有望凭借性能、性价比、成本、本土服务等优势实现对国外设备的进口替代。

直写式光刻系统关键技术性能指标包括产能,设备的解析能力(即最小的线宽和最小的图形分辨率),线宽精度、对位精度等设备精度(对位精度包括外层对位和层间对位)。此外,鉴于在PCB领域,直写光刻已经几乎完全取代了传统的底片式曝光机,因此,在大批量生产过程中,设备的稳定性也是关键指标之一。

在泛半导体领域,直写光刻技术受限于生产效率与光刻精度等因素,目前还无法满足泛半导体产业大规模制造的需求。主要原因:一是带电粒子直写光刻技术的生产效率较低,且在大规模生产中会产生较为严重的邻近效应,严重影响图形的分辨率及精度;二是激光直写光刻技术受限于激光波长,在光刻精度上不如电子束、离子束等带电粒子直写光刻技术,还无法满足高端半导体器件制造的需求。然而,泛半导体器件具有类型多样化、升级迭代快的特点,特定型号的掩模版使用寿命相对较短,进一步加剧了掩模版投入成本,尤其是新产品研发成本高、周期长。因此,行业内企业逐步提高了对无需掩模版的直写光刻设备的重视程度,以提高其生产效率。

二、PCB曝光工艺主流技术方案,受益于PCB线路精细化要求

2.1PCB直接成像可分为线路层用激光直接成像以及阻焊层用紫外光直接成像

PCB生产过程涉及多个工艺环节,每个工艺环节对应着相应的专用设备需求,主要包括激光钻孔机、激光切割机、数控钻床、曝光设备、蚀刻设备、电镀设备、检测设备等。其中,曝光设备是PCB制造中的关键设备之一,用于PCB制造中的线路层曝光及阻焊层曝光工艺环节,主要功能是将设计的电路线路图形转移到PCB基板上。根据芯碁微装招股说明书中援引自深南电路及鹏鼎控股披露的募投项目相关信息,曝光设备占当期项目设备总投资金额的比例约17.27%。

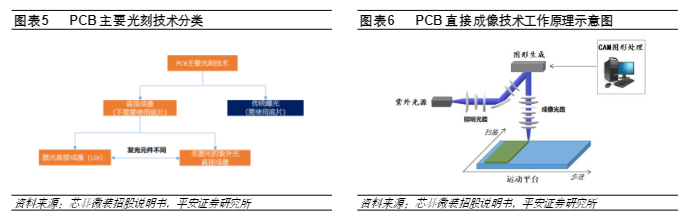

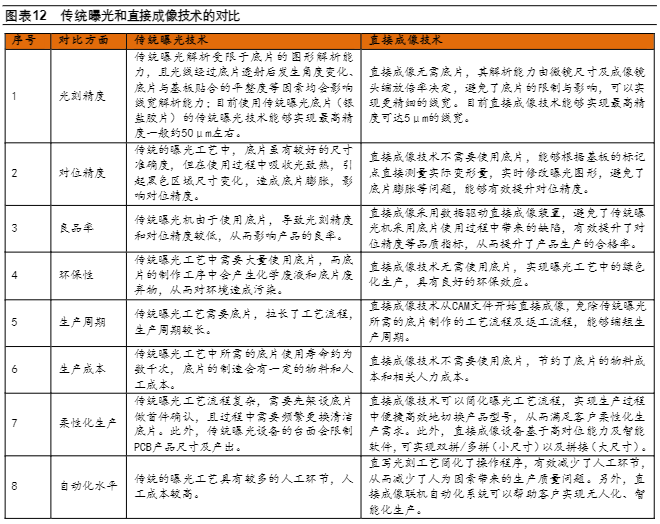

目前,在大规模PCB制造领域,按照工艺流程是否使用底片,PCB曝光技术可以分为直接成像技术和传统菲林曝光技术。在PCB制造环节中,内层图像、外层图像以及阻焊环节均需要使用PCB曝光设备。根据PCB制造步骤,曝光设备可以分为线路层用曝光设备和阻焊层用曝光设备。

不同类型的产品对制造过程中的曝光精度要求不同,高端产品曝光精度要求更高。传统曝光技术需要使用底片(银盐胶片),增加了多道制造工序,无法满足中高端PCB产品的精度、产能、良率等大规模产业化制造要求。直接成像(DI)是指计算机将电路设计图形转换为机器可识别的图形数据,并由计算机控制光束调制器实现图形的实时显示,再通过光学成像系统将图形光束聚焦成像至已涂覆感光材料的基板表面上,完成图形的直接成像和曝光。

直写光刻技术作为一种无掩模光刻技术,通过控制光的强度和扫描刻写路径就可以实现任意图形的高精度刻写,相较于传统曝光设备,在曝光精度、良品率、成本、灵活性、生产效率、环保性、自动化水平等诸多方面具有比较优势,能满足高端PCB产品技术需求,逐渐成为PCB制造中曝光工艺的主流技术方案。通过如多头、增加曝光容量、提高扫描速度和调制频率等技术手段,可以有效提高产能,改善直写光刻设备的生产效率。

根据使用发光元件的不同,直接成像可进一步分为激光直接成像(LDI)以及非激光的紫外光直接成像,如紫外LED直接成像技术(UVLED-DI),其中LDI的光是由紫外激光器发出,主要应用于PCB制造中线路层的曝光工艺,而UVLED-DI的光是由紫外发光二极管发出,主要应用于PCB制造中阻焊层的曝光工艺。

2.2PCB需求高端化催生现有曝光设备更新换代,直接成像设备替代需求强劲

PCB产品目前主要分为单面板、双面板、多层板、HDI板、柔性板以及封装基板等类型。随着下游电子产品向便携、轻薄、高性能等方向发展,PCB产业逐渐向高密度、高集成、细线路、小孔径、大容量、轻薄化的方向发展,产品结构不断升级。汽车智能化需要大量多层板、HDI板和柔性板;智能手机、平板电脑和可穿戴设备不断向小型化和功能多样化发展,催生可承载更多功能模组的类载板需求;CPU、GPU、AI和大型设备的高阶封装的需求带动封装基板增长强劲。根据Prismark数据,HDI板、柔性板以及IC载板等中高端产品目前已经占据了PCB市场一半以上的份额。

根据前瞻产业研究院援引自Uresearch披露的数据,中国PCB曝光设备行业市场规模从2019年的57亿元增长至2022年98亿元,期间CAGR达到19.8%,前瞻产业研究院预计2023~2027年中国PCB曝光设备市场规模复合增速约12%,在2027年将达到173亿元。

随着国内PCB产业规模的不断增长,叠加PCB需求高端化催生现有PCB曝光设备的更新换代,直接成像设备替代现有传统曝光设备需求强劲。根据芯碁微装定增募集说明书援引自QY Research数据,全球PCB市场直接成像设备产量在2021年为1,148台,销售额为约8.13亿美元,预计至2023年,全球PCB市场直接成像设备产量将达到1,588台,销售额将达到约9.16亿美元,预计至2028年,将达到10.8亿美元。中国PCB市场直接成像设备产量在2021年为646台,销售额约4.16亿美元,预计至2023年,中国PCB市场直接成像设备产量将达到981台,销售额约4.94亿美元,全球占比达到54%。

在中国PCB线路层曝光设备市场竞争中,当前头部的参与者包括以色列的Orbotech、国内企业芯碁微装及大族数控等。根据前瞻产业研究院的报告,2022年,Orbotech凭借出色的产品竞争力占据了中国PCB线路层曝光设备市场份额的6%-7%;国内企业芯碁微装、大族数控位居前列,均占据约4%-6%的市场份额。随着国内PCB直接成像设备性能不断提升,生产成本不断下降,设备性价比及本土服务优势不断凸显,直接成像设备对传统曝光设备的替代以及国产直接成像设备对进口设备的替代进程在加速。

PCB阻焊也称防焊,通常指PCB制造过程中的绿油工艺,主要起到保护电路的作用。线路层曝光和阻焊层曝光是PCB制造中的不同工序,二者对核心性能指标要求存在差异,线路层曝光对曝光的线宽精度、对位精度具有较高要求,相对而言由于阻焊制作过程需要大面积曝光,对产能效率和线路板表面质量具有较高要求,难点在于油膜厚、感光计量比较大,设备能量要求比较高,线宽和线距没有线路曝光要求高,但产能效率是考量设备性能的重要因素。目前,由于成本及产能效率的限制,在中低端PCB产品阻焊工艺中,采用底片曝光的传统曝光技术仍具有较为广泛的应用,而高端PCB产品主要采用直写光刻技术。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)