【施耐德电气】2023年5G+PLC 深度融合解决方案白皮书

5G+ 工业互联网产业发展现状

工业互联网是第四次工业革命的重要基石,5G的高速率、低时延和大连接三大新特性与工 业互联网无线网络需求十分契合,是工业互联网的关键使能技术。5G作为新一代信息通信技术 的重要演进方向,在各领域的应用落地成为商用发展的关键环节,工业互联网的垂直行业为5G 提供了广阔的市场空间。5G与工业互联网融合创新有利于我国5G技术优势与工业需求的融合发 展,目前已成为产业界探索的重要方向。“5G+工业互联网”是指利用以5G为代表的新一代信息 通信技术,构建与工业经济深度融合的新型基础设施、应用模式和工业生态。通过以5G为代表 的新一代信息技术对人、机、物、系统等的全面连接,构建起覆盖全产业链、全价值链的全新制 造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供了新的实现途径,助力企业 实现降本、提质、增效、绿色、安全发展。“5G+工业互联网” 涉及面广、参与主体多、资源投 入大,覆盖 5G 网络建设、工业互联网基础设施建设、融合产品开发、行业应用落地等方方面 面,其融合创新发展需要产业界持续探索和推进。

国家层面

2019年工业和信息化部出台《“5G+工业互联网” 512工程推进方案》,对5G在工业领域的 应用进行系统谋划、统筹部署,充分调动各地方积极性,组织产业各方发挥优势打“团体赛”, 推动 “5G+工业互联网” 融合创新发展;2021年分两批发布 “5G+工业互联网” 十大重点行业、 二十个典型应用场景,为各地区、产业各界提供实践示范。2022年发布《5G全连接工厂建设指 南》,推动 5G由生产外围辅助环节向核心控制环节深化拓展。一系列的指引性政策文件,为全 国各地、产业各界推动 “5G+工业互联网” 发展提供参考。

地方层面

各地积极开展 “5G+工业互联网” 融合应用先导区建设。湖南省、江苏省、湖北省、四川省 等地出台政策加强支持,集中探索建网模式、先导应用、商业模式等特色路径。在 5G 网络全覆 盖基础上,实现工业核心区域和典型场景探索区内的 5G 室分系统建设和高密度、高质量 5G 网 络覆盖,以满足超大带宽、超高可靠性等工业 5G 网络需求。在应用和创新层面,针对区内特色 产业、重点优势产业、战略新兴产业开展“5G+工业互联网”应用探索,并在新产线上应用新模 式。加快培育相关技术产品和解决方案,逐步推进“5G+ 工业互联网”供应链培育。

标准层面

当前 “5G+工业互联网” 的产业应用正处于探索初期,迫切需要推进标准化工作,以夯实其 发展基础。技术产业化和标准化需覆盖融合关键技术、产品、管理和应用等方面,涉及网络、 终端、安全、应用等内容,需要建立统一、综合、开放的 “5G+工业互联网” 融合标准体系。 为了加速推进,工业互联网产业联盟(AII)及中国通信标准化协会(CCSA)在2020年5月组 织了 “5G+工业互联网” 标准立项工作,并启动了面向航空、矿山、港口、高端装备、电网、钢 铁、工业园区、水泥等领域的首批 “ 5G+工业互联网” 应用场景、技术要求和技术标准的研制。 截至目前,已有12项工业互联网产业联盟标准立项,其中6项已同步在中国通信标准化协会工业互联网技术委员会(CCSA TC13)立项研制。

产业技术层面

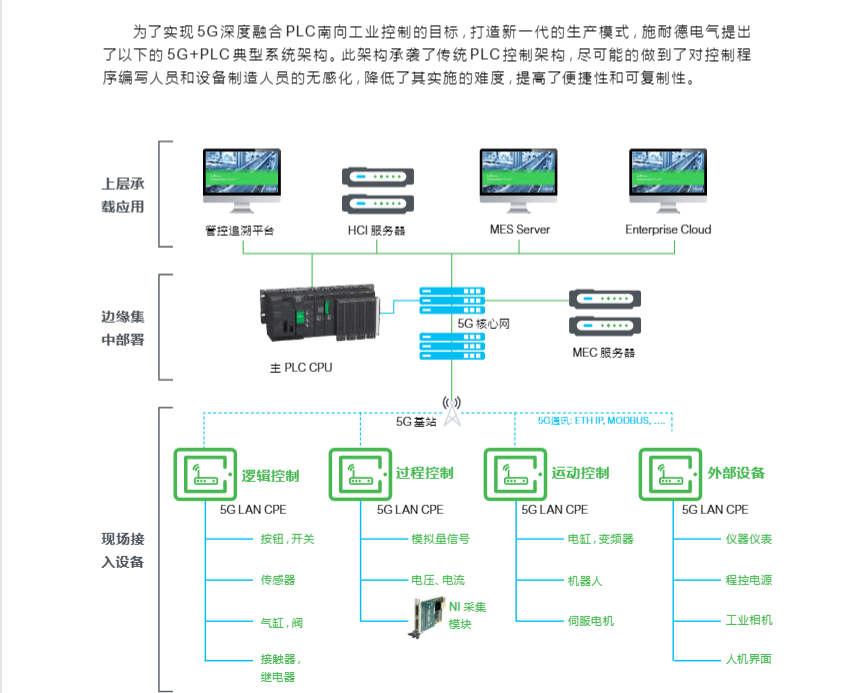

随 着 5G+ 工业互联网发展不断提速,产业各方积极开展相关实践。一方面基础电信企业与工业企业合作开展企业内网改造,推动 5 G 虚拟专网、混合专网等在重点行业、企业加速部署,充分利用 5 G 网络资源提升专网服务水平,促进 5 G 网络与其他网络融合应用,提升工业现场“哑设备”网络连接和数据互通能力。另一方面,基础电信企业发挥主体作用,培育发展新型业态,与钢铁、石化、电力等企业合作,优化流程工艺,大幅减少碳排放;与电子设备、装备制造等企业合作,促进协同研发设计,灵活调配产能,缩短物料库存周期;与采矿企业合作,打造快速感知与实时监测、优化超前预警和应急处置,促进矿山安全生产。同时,基础电信企业、工业企业、设备供应商、重点高校及科研院所合作共建产业生态,加快探索基于 5G+ 边缘计算的云化 PLC,开展工业级 5 G芯片、模组、网关等的研发与产业化,挖掘企业应用需求,推动工业自动化技术产业更新换代。

离散制造业特点

按照产品制造工艺过程特点,制造业可分为离散制造、流程制造和混合制造。离散制造的产 品往往由多个零件经过一系列不连续的工序加工装配而成,即产品的生产工序分解成多个加工任 务,由不同的生产设备来完成,典型的离散制造包括机械、装备、汽车、3C 电子等。 离散制造过程中,具有以下三个生产特点:

其一:生产过程中工艺与设备的柔性调整。离散制造的工艺段与工艺段之间相互独立,分别 由独立的设备进行制造。生产过程中,通常会因为生产产品的变更需要进行产线工艺的调整。 同时,这种分段式工艺也给生产过程中根据不同的需求定制化生产,或是生产同系列产品时进行 设备的临时变动带来了可能。离散制造行业中,为了更好服务于个性化和快速升级迭代的客户需 求,面向机械、装备、工业用品等行业客户的产品制造,大量存在多品种小批量的生产模式,在 这个过程中,节能减排,安全高效和灵活柔性是大多数企业追逐的目标,柔性产线的设计也应运 而生。此外,通过保留通用工艺设备站,仅对差异化工艺站进行设备替换,可以有效提高设备的 使用效率,降低设备采购的投资成本。

其二:OT 与 IT 网络的紧密结合。与流程制造中企业的生产效率主要依赖生产设备的产能有 所不同,离散制造需要通过生产管理软件的协同进行加工要素的配置优化,也就是精益化生产。 在这个意义上,离散制造企业更加需要通过 OT 与 IT 的融合网络来实现现场生产要素数据到企业 管理侧数据的流通和共享。

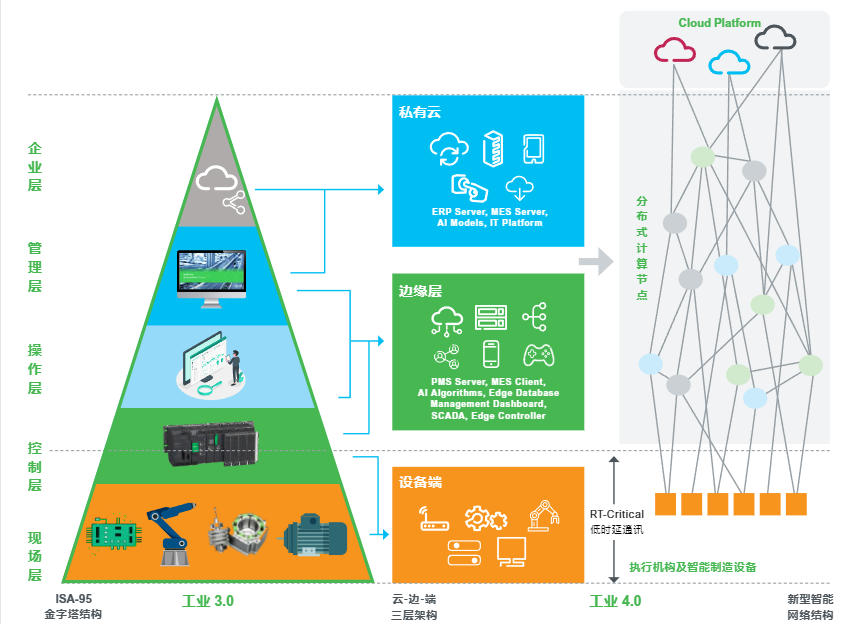

其三:新型融合的工业自动化体系。传统工业生产是基于 ISA-95 定义的五层工业自动化 体系架构,即企业层、管理层、操作层、控制层、现场层,这种多层次化的网络架构,一方 面导致上层的IT网络无法快速高效的触及现场生产系统,大量生产数据消失在工业控制层中, 企业的数据资产在无形中流失,另一方面,复杂的组网架构、不断增加的设备接入需求也对 企业IT工作人员带来了大量组网配置负担,这在离散制造企业尤为明显。随着工业数字化深入 发展,工业3.0时代基于ISA-95的五层工业自动化体系架构正向工业4.0时代的端边云三层架 构发展。MES、SCADA、ERP在边缘计算节点或工业云上协同部署正成为业界趋势。展望未 来,PLC 基于功能和实时性逐渐分化为集中化/虚拟化 PLC 和分布式控制节点(DCN),集中 化/虚拟化 PLC 部署在本地边缘侧,而分布式控制单元部署在现场侧与现场设备融合形成智能化设备。这种架构要求设备端与边缘计算节点之间的网络通信具备提供大带宽、低时延以及时延确 定性的能力,从而保证工业应用的数据采集和控制的业务要求。